Placa de aluminio anodizado 1050 de 3 mm 4 mm para techo

Placa de aluminio anodizado 1050 de 3 mm / 4 mm para techo

Una descripción general práctica a nivel de ingeniería para una rápida toma de decisiones

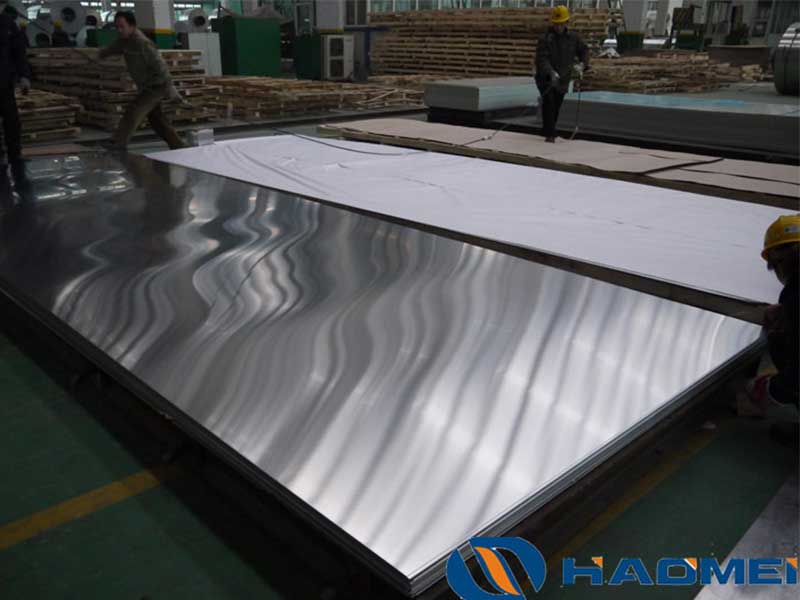

El uso de placas de aluminio anodizado 1050 de 3 mm y 4 mm para techos no es solo una opción de diseño: es una forma estratégica de controlar el peso, la seguridad, la limpieza y la durabilidad en un edificio. A continuación encontrará una guía clara, técnica pero legible que le ayudará a decidir si este es el material de techo adecuado para su proyecto.

1. ¿Qué hace que el aluminio 1050 sea especial para techos?

Aleación 1050es un aluminio de alta pureza (≥99,5% Al) de la serie 1xxx. Su ventaja de techo:

- Muy claro

- Excelente resistencia a la corrosión

- Alta reflectividad

- Fácil de formar e instalar

- El mejor rango de precios en comparación con grados más aleados

Cuandoanodizado, la superficie forma una capa controlada de óxido de aluminio que es:

- Más duro que el aluminio en bruto

- Más resistente a los arañazos

- Color más estable

- Más fácil de limpiar

Para sistemas de techo (especialmente en edificios públicos o comerciales), esto significa:

- Mantenimiento reducido

- Aspecto limpio con el tiempo

- Menor carga estructural en los sistemas de suspensión y subchasis

2. Por qué son comunes los espesores de 3 mm y 4 mm

Desde el punto de vista de la ingeniería de techos, las placas anodizadas 1050 de 3 mm y 4 mm se ubican en el punto de equilibrio de:

Rigidez versus peso

- 3mm

- Buena planitud para paneles pequeños y medianos.

- Peso reducido para falsos techos de gran superficie

- Preferido para techos decorativos interiores y paneles tipo casete.

- 4mm

- Mayor rigidez a la flexión para módulos más grandes o diseños de borde abierto

- Mejor resistencia a la deformación por la presión del aire (HVAC, presión negativa/positiva)

- A menudo se utiliza en espacios públicos de mucho tráfico o donde se requieren paneles de acceso resistentes.

- 3mm

Instalación y costo

- 3 mm ahorra costes de metal y carga del marco.

- 4 mm pueden reducir la necesidad de puntos de suspensión o refuerzos densos

En muchas especificaciones de diseño de techos:

- Techos de tejas pequeñas: 3mm

- Techos de luces largas o de paneles anchos: 4 mm

3. Funciones típicas en aplicaciones de techo

3.1 Funciones arquitectónicas y visuales

- Superficie lisa y estable: Techos planos fáciles de conseguir con líneas claras

- Alta reflectancia: Mejora la iluminación ambiental, reduce la necesidad de iluminación artificial

- Color y brillo consistentes: El anodizado proporciona un tono uniforme en grandes áreas

3.2 Roles funcionales y técnicos

Revestimiento ligero

- Minimiza la carga en perchas, soportes y estructura de base.

- Ideal para renovaciones donde la estructura del edificio existente es limitada

Durabilidad

- La capa anódica es resistente a la abrasión y no se pela

- Sin descascarillado de pintura, lo cual es fundamental en los espacios de trabajo, maquinaria y zonas de alimentación.

Resistencia a la corrosión

- Excelente rendimiento en interiores normales.

- Muy bueno en ambientes húmedos (vestuarios, piscinas, pasajes subterráneos)

- Comparado con el acero, evita la transferencia de óxido y las manchas.

Facilidad de limpieza

- La película anódica suave y libre de estática retiene menos polvo

- Resistente a la mayoría de los productos químicos de limpieza suaves (verifique la compatibilidad con álcalis fuertes)

Base de metal no combustible

- El aluminio en sí no es combustible; La capa anodizada es inorgánica.

- La clasificación final contra incendios del sistema de techo depende del sistema completo (aislamiento, respaldo, etc.)

4. Principales escenarios de aplicación

4.1 Edificios comerciales y públicos

- Aeropuertos, estaciones, metros.

- Centros comerciales, salas de exposiciones.

- Edificios de oficinas, vestíbulos

Beneficios: peso ligero, acceso para servicios de M&E/C por encima del techo, fácil mantenimiento.

4.2 Ambientes limpios y controlados

- Plantas de procesamiento y envasado de alimentos.

- Áreas de producción farmacéutica y cosmética.

- Techos para montaje electrónico y centros de datos.

¿Por qué 1050? No tóxico, sin desprendimiento de gases en la pintura; El acabado anodizado suave ayuda a la higiene y al control del polvo.

4.3 Infraestructura y corredores públicos

- Pasajes subterráneos

- Revestimientos de pasillos

- Terminales y andenes de autobuses

Techos fuertes y visualmente consistentes en tramos largos; Los de 4 mm funcionan mejor en tramos más anchos.

4.4 Espacios decorativos y de diseño

- Techos destacados en hoteles y galerías.

- Techos acústicos como cara vista sobre material acústico

Puede perforarse (el espesor de 3 mm/4 mm mantiene la rigidez) para integrar el vellón acústico y la iluminación.

5. Parámetros técnicos (rangos típicos)

Las especificaciones reales variarán según el fabricante y el estándar del proyecto, pero para placas de techo anodizadas 1050 de 3 mm/4 mm:

1) Dimensiones

- Grosor: 3,0 mm, 4,0 mm (enfoque central)

- Ancho: normalmente entre 300 y 1500 mm (más ancho según acuerdo)

- Longitud: normalmente entre 600 y 6000 mm, o según el dibujo

- Planitud: normalmente ≤ 2 mm por 2000 mm de longitud (después de nivelar)

2) Especificaciones de anodizado

- Tipo: Oxidación anódica, principalmente anodizado con ácido sulfúrico AC

- Espesor típico de la película:

- Techos interiores: 8–15 μm

- Condiciones más exigentes o húmedas: 15–20 μm

- Finalizar:

- Mate, satinado, cepillado o brillante

- Plata natural, champán; opciones de coloración mediante sellado electrolítico u orgánico

- Caza de focas:

- Sellado con agua caliente o sal de níquel para mejorar la resistencia a la corrosión y las manchas.

3) Aleación y temple (estado)

- Aleación: 1050 / 1050A

- Temperamento (conjuntos de dureza/maleabilidad):

- H14: semiduro – buen equilibrio entre resistencia y formabilidad

- H24: resistencia similar a la del H14 más recocido parcial controlado – estable para el conformado

- H18: totalmente duro: alta resistencia pero menos conformable; utilizado para paneles planos, no profundos

Para la mayoría de los paneles de techo que requieren enrollarse, doblarse y tal vez presionar o perforar ligeramente,1050 H14/H24es común.

4) Propiedades Mecánicas (Típicas para Techos – Indicativas)

- Resistencia a la tracción Rm: 60–105 MPa (dependiendo del estado de ánimo)

- Límite elástico Rp0,2: ~30–95 MPa

- Alargamiento (A50): ~5–30% (mayor en temperamento más suave)

- Módulo de elasticidad: ~70 GPa

(Estos guían los cálculos de hundimiento de paneles, espaciado de fijación y luz).

6. Composición química del aluminio 1050 (límites típicos)

| Elemento | Símbolo | Contenido (% en peso) |

|---|---|---|

| Aluminio (mín.) | Alabama | ≥ 99,50 |

| Silicio + Hierro | Si + Fe | ≤ 0,40 |

| Cobre | Cu | ≤ 0,05 |

| Manganeso | Minnesota | ≤ 0,05 |

| Magnesio | magnesio | ≤ 0,05 |

| Zinc | zinc | ≤ 0,07 |

| Titanio | De | ≤ 0,05 |

| Otros (cada uno) | – | ≤ 0,03 |

| Otros (total) | – | ≤ 0,10 |

La alta pureza del aluminio favorece directamente:

- Capa de anodizado estable (más clara, más uniforme)

- Alta reflectividad

- Comportamiento fiable a la corrosión en atmósferas interiores

7. Estándares de implementación y referencias de calidad

La mayoría de los fabricantes alinean la producción y las pruebas con combinaciones de:

Placa de aleación de aluminio/material base

- ASTM B209 (estándar de EE. UU.)

- EN 485 / EN 573 (Normas europeas de aluminio y propiedades mecánicas)

- GB/T 3190, GB/T 3880 (China)

Calidad de anodizado

- ISO 7599 (Anodizado General del Aluminio)

- Qualanod (cuando corresponda) para requisitos de anodizado arquitectónico

- Estándares internos de la empresa para espesor de película, tolerancia de color y calidad de sellado.

Inspecciones típicas de placas de techo:

- Tolerancia de espesor y dimensión.

- Calidad de la superficie (sin rayones severos, diferencias de color dentro de la tolerancia)

- Prueba de sellado y espesor de película anódica (prueba puntual/agua hirviendo)

- Adhesión/abrasión si se especifica

Solicite siempre:

- Certificado de material con aleación y temple.

- Informe de composición química (o al menos cumplimiento del grado 1050)

- Informe de espesor de anodizado y sellado si es necesario para instalaciones de alta especificación

8. Elegir entre 3 mm y 4 mm para su proyecto

Desde el punto de vista del diseño del sistema de techo:

ElegirPlaca de aluminio anodizado 1050 de 3 mm.si:

- Tamaños de sala estándar y módulos de casete más pequeños

- La prioridad es el ahorro de peso y costes.

- Sin grandes espacios libres; suficiente subestructura

- Ambiente principalmente interior y no agresivo.

ElegirPlaca de aluminio anodizado 1050 de 4 mm.si:

- Se requieren luces largas o paneles de gran tamaño

- Sistemas mecánicos, conductos y requisitos de acceso más pesados por encima de los techos.

- Zonas públicas de alto tráfico que necesitan rigidez adicional

- Quiere una "sensación más sólida" y un riesgo reducido de hundimiento visible

9. Conclusiones para los especificadores y compradores

- Aluminio anodizado 1050Ofrece un excelente equilibrio entre resistencia a la corrosión, estética, formabilidad y costo para techos.

- Espesores de 3 mm y 4 mmestán ajustados al comportamiento real del techo: rigidez, luz, peso y planitud visual.

- Calidad anodizada(grosor de la película, sellado, consistencia del color) es al menos tan importante como la calidad del aluminio base.

- Confirmaraleación, temperamento, estándares y especificaciones de superficieen la cotización y los certificados de materiales: esto garantiza un rendimiento a largo plazo y menos sorpresas en el sitio.

https://www.al-alloy.com/a/3mm-4mm-1050-anodized-aluminum-plate-for-ceiling.html