Plaque en aluminium anodisé 3mm 4mm 1050 pour plafond

Plaque en aluminium anodisé 1050 de 3 mm/4 mm pour plafond

Un aperçu pratique de niveau ingénierie pour une prise de décision rapide

L'utilisation de plaques d'aluminium anodisé 1050 de 3 mm et 4 mm pour les plafonds n'est pas seulement un choix de conception : c'est un moyen stratégique de contrôler le poids, la sécurité, la propreté et la durabilité d'un bâtiment. Vous trouverez ci-dessous un guide clair, technique mais lisible pour vous aider à décider s'il s'agit du bon matériau de plafond pour votre projet.

1. Qu'est-ce qui rend l'aluminium 1050 spécial pour les plafonds ?

Alliage 1050est un aluminium de haute pureté (≥99,5 % Al) de la série 1xxx. Son avantage plafond :

- Très léger

- Excellente résistance à la corrosion

- Haute réflectivité

- Facile à former et à installer

- Meilleure gamme de prix par rapport aux qualités plus alliées

Quandanodisé, la surface forme une couche contrôlée d'oxyde d'aluminium qui est :

- Plus dur que l'aluminium brut

- Plus résistant aux rayures

- Couleur plus stable

- Plus facile à nettoyer

Pour les systèmes de plafond (notamment dans les bâtiments publics ou commerciaux), cela signifie :

- Entretien réduit

- Aspect propre dans le temps

- Charge structurelle réduite sur les systèmes de suspension et le sous-châssis

2. Pourquoi les épaisseurs de 3 mm et 4 mm sont courantes

Du point de vue de l'ingénierie des plafonds, les plaques anodisées 1050 de 3 mm et 4 mm se situent au point d'équilibre de :

Rigidité vs poids

- 3mm

- Bonne planéité pour les panneaux de petite à moyenne taille

- Poids réduit pour les plafonds suspendus de grande surface

- Préféré pour les plafonds décoratifs intérieurs et les panneaux de cassettes

- 4mm

- Rigidité à la flexion plus élevée pour les modules plus grands ou les conceptions à bords ouverts

- Meilleure résistance à la déformation due à la pression de l'air (CVC, pression négative/positive)

- Souvent utilisé dans les espaces publics à fort trafic ou lorsque des panneaux d'accès solides sont requis

- 3mm

Installation et coût

- 3 mm d'économie sur le coût du métal et la charge du cadre

- 4 mm peuvent réduire le besoin de points de suspension ou de raidisseurs denses

Dans de nombreuses spécifications de conception de plafond :

- Petits plafonds en carrelage : 3 mm

- Plafonds à grande portée ou à panneaux larges : 4 mm

3. Fonctions typiques dans les applications de plafond

3.1 Fonctions architecturales et visuelles

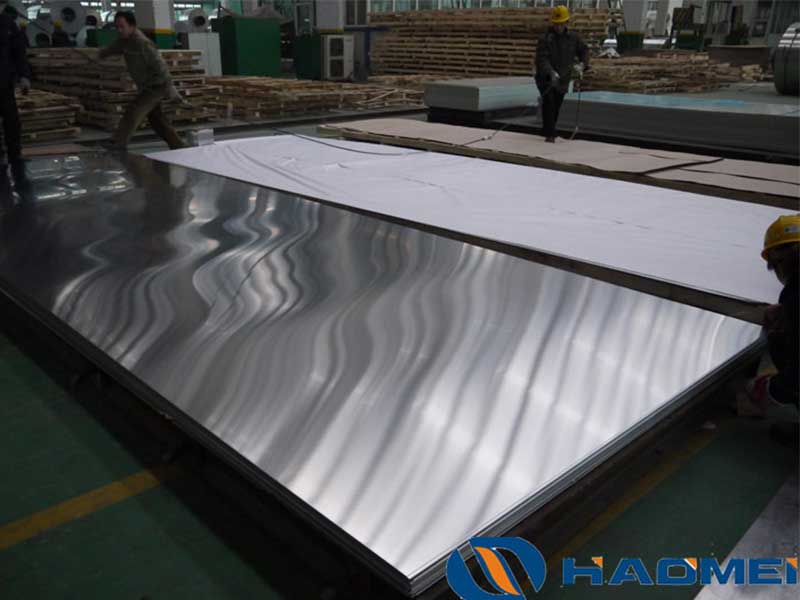

- Surface lisse et stable: Facile à réaliser des plafonds plats aux lignes claires

- Haute réflectivité: Améliore l'éclairage ambiant, réduit le besoin d'éclairage artificiel

- Couleur et brillance constantes: L'anodisation donne un ton uniforme sur de grandes surfaces

3.2 Rôles fonctionnels et techniques

Bardage léger

- Minimise la charge sur les cintres, les supports et la structure de base

- Idéal pour les rénovations où la structure du bâtiment existant est limitée

Durabilité

- La couche anodique est résistante à l'abrasion et ne s'écaille pas

- Pas d'écaillage de la peinture, ce qui est critique pour les espaces de travail, les machines et les zones alimentaires

Résistance à la corrosion

- Excellentes performances dans les intérieurs normaux

- Très performant en milieu humide (vestiaires, piscines, souterrains)

- Comparé à l'acier, évite le transfert de rouille et les taches.

Facilité de nettoyage

- Le film anodique lisse et sans électricité statique retient moins de poussière

- Résistant à la plupart des produits chimiques de nettoyage doux (vérifier la compatibilité avec les alcalis forts)

Base métallique incombustible

- L'aluminium lui-même est incombustible ; la couche anodisée est inorganique

- Le classement au feu final du système de plafond dépend du système complet (isolation, support, etc.)

4. Principaux scénarios d'application

4.1 Bâtiments commerciaux et publics

- Aéroports, gares, métros

- Centres commerciaux, halls d'exposition

- Immeubles de bureaux, halls d'entrée

Avantages : légèreté, accès aux services M&E/C au-dessus du plafond, entretien facile.

4.2 Environnements propres et contrôlés

- Usines de transformation et de conditionnement des aliments

- Zones de production pharmaceutique et cosmétique

- Plafonds d’assemblage électronique et de datacenter

Pourquoi 1050 ? Non toxique, pas de dégagement de peinture ; la finition anodisée lisse favorise l'hygiène et le contrôle de la poussière.

4.3 Infrastructures et corridors publics

- Passages souterrains

- Revêtements de couloir

- Terminaux et quais de bus

Plafonds solides et visuellement cohérents sur de longues distances ; 4 mm fonctionnent mieux sur des portées plus larges.

4.4 Espaces décoratifs et axés sur le design

- Plafonds caractéristiques dans les hôtels et les galeries

- Plafonds acoustiques comme face visible sur matériau acoustique

Peut être perforé (l'épaisseur de 3 mm/4 mm maintient la rigidité) pour intégrer le voile acoustique et l'éclairage.

5. Paramètres techniques (gammes typiques)

Les spécifications réelles varient selon le fabricant et la norme du projet, mais pour les plaques de plafond anodisées 1050 de 3 mm/4 mm :

1)Dimensions

- Épaisseur : 3,0 mm, 4,0 mm (mise au point centrale)

- Largeur : généralement 300 à 1 500 mm (plus large selon accord)

- Longueur : généralement 600 à 6 000 mm, ou par dessin

- Planéité : normalement ≤ 2 mm par 2000 mm de longueur (après nivelage)

2) Spécifications d'anodisation

- Type : Oxydation anodique, principalement anodisation à l'acide sulfurique AC

- Épaisseur typique du film :

- Plafonds intérieurs : 8–15 μm

- Conditions plus exigeantes ou humides : 15 à 20 μm

- Finition:

- Mat, satiné, brossé ou brillant

- Argent naturel, champagne ; options de coloration par scellement électrolytique ou organique

- Scellage:

- Scellement à l'eau chaude ou au sel de nickel pour améliorer la résistance à la corrosion et aux taches

3) Alliage et trempe (État)

- Alliage : 1050 / 1050A

- État (ensembles de dureté/malléabilité) :

- H14: mi-dur – bon équilibre entre résistance et formabilité

- H24: résistance similaire à celle du H14 plus recuit partiel contrôlé – stable au formage

- H18: entièrement dur – haute résistance mais moins malléable ; utilisé pour les panneaux plats, non formés en profondeur

Pour la plupart des panneaux de plafond qui nécessitent un enroulement, un pliage et peut-être un léger pressage ou une perforation,1050H14/H24est courant.

4) Propriétés mécaniques (typiques des plafonds – indicatives)

- Résistance à la traction Rm : 60–105 MPa (selon l'état)

- Limite d'élasticité Rp0,2 : ~30–95 MPa

- Allongement (A50) : ~5–30 % (plus élevé dans un état plus doux)

- Module d'élasticité : ~70 GPa

(Ceux-ci guident les calculs d’affaissement des panneaux, d’espacement des fixations et de portée.)

6. Composition chimique de l'aluminium 1050 (limites typiques)

| Élément | Symbole | Contenu (% en poids) |

|---|---|---|

| Aluminium (min.) | Al | ≥ 99,50 |

| Silicium + Fer | Oui + Foi | ≤ 0,40 |

| Cuivre | Cu | ≤ 0,05 |

| Manganèse | Mn | ≤ 0,05 |

| Magnésium | Mg | ≤ 0,05 |

| Zinc | Zn | ≤ 0,07 |

| Titane | De | ≤ 0,05 |

| Autres (chacun) | – | ≤ 0,03 |

| Autres (total) | – | ≤ 0,10 |

La haute pureté de l'aluminium prend directement en charge :

- Couche d'anodisation stable (plus claire, plus uniforme)

- Haute réflectivité

- Comportement fiable à la corrosion dans les atmosphères intérieures

7. Normes de mise en œuvre et références de qualité

La plupart des fabricants alignent la production et les tests sur des combinaisons de :

Plaque/matériau de base en alliage d'aluminium

- ASTM B209 (norme américaine)

- EN 485 / EN 573 (Normes européennes sur l'aluminium et les propriétés mécaniques)

- GB/T 3190, GB/T 3880 (Chine)

Qualité d'anodisation

- ISO 7599 (Anodisation générale de l'aluminium)

- Qualanod (le cas échéant) pour les exigences d'anodisation architecturale

- Normes internes de l'entreprise concernant l'épaisseur du film, la tolérance des couleurs et la qualité du joint

Inspections typiques des plaques de plafond :

- Tolérance d'épaisseur et de dimension

- Qualité de surface (pas de rayures importantes, différences de couleur dans les limites de tolérance)

- Épaisseur du film anodique et test d'étanchéité (test ponctuel/eau bouillante)

- Adhérence/abration si spécifié

Demandez toujours :

- Certificat de matériau avec alliage et trempe

- Rapport de composition chimique (ou au moins conformité au grade 1050)

- Rapport sur l'épaisseur d'anodisation et le scellement si nécessaire pour les installations exigeantes

8. Choisir entre 3 mm et 4 mm pour votre projet

Du point de vue de la conception du système de plafond :

ChoisirPlaque en aluminium anodisé 1050 de 3 mmsi:

- Tailles de pièce standard et modules de cassettes plus petits

- La priorité est la réduction du poids et des coûts

- Pas de grandes portées libres ; assez de sous-cadrage

- Environnement principalement intérieur et non agressif

ChoisirPlaque en aluminium anodisé 1050 de 4 mmsi:

- De longues portées ou des panneaux surdimensionnés sont nécessaires

- Systèmes mécaniques, conduits et exigences d'accès plus lourds au-dessus des plafonds

- Zones publiques à fort trafic nécessitant une rigidité supplémentaire

- Vous voulez plus de « sensation de solidité » et un risque réduit d’affaissement visible

9. Points à retenir pour les prescripteurs et les acheteurs

- Aluminium anodisé 1050offre un excellent équilibre entre résistance à la corrosion, esthétique, formabilité et coût pour les plafonds.

- Épaisseurs 3 mm et 4 mmsont adaptés au comportement réel du plafond : rigidité, portée, poids et planéité visuelle.

- Qualité d'anodisation(épaisseur du film, étanchéité, consistance de la couleur) est au moins aussi important que la qualité de l'aluminium de base.

- Confirmeralliage, état, normes et spécifications de surfacesur le devis et les certificats matériels, cela garantit des performances à long terme et moins de surprises sur chantier.

https://www.al-alloy.com/a/3mm-4mm-1050-anodized-aluminum-plate-for-ceiling.html