Hoja de aluminio de grado marino estándar Astm

12/05 2025

La lámina de aluminio de grado marino estándar ASTM ofrece alta resistencia a la corrosión, excelente soldabilidad y una relación resistencia-peso óptima para la construcción naval, plataformas marinas, estructuras marinas y aplicaciones costeras. Disponible en aleaciones populares como 5083, 5086, 5456 y 5052, cumple con los estándares ASTM B928/B928M y B209, lo que garantiza un rendimiento confiable en agua de mar y ambientes marinos hostiles.

La lámina de aluminio de grado marino estándar ASTM está especialmente diseñada y certificada para su uso en entornos marítimos y costeros. En comparación con las láminas de aluminio de uso general, los materiales de calidad marina están optimizados para:

- Resistencia extendida a la corrosión del agua de mar

- Alta relación resistencia-peso para diseños de casco y superestructura

- Excelente soldabilidad (especialmente con soldadura MIG/TIG)

- Resistencia a la fatiga y tenacidad al impacto en condiciones de olas dinámicas.

- Cumplimiento de las principales clasificaciones marinas y estándares ASTM

Estas láminas se entregan comúnmente en las familias de aleaciones 5000 (Al-Mg) y 6000 (Al-Mg-Si), siendo la serie 5000 la opción dominante para la exposición directa al agua de mar.

2. Normas ASTM relevantes

2.1 Estándares primarios para láminas de aluminio marino

| Estándar ASTM | Título / Alcance | Relevancia para el uso marino |

|---|

| ASTM B928 / B928M | Especificación estándar para láminas y placas de aleación de aluminio con alto contenido de magnesio para servicios marítimos y entornos similares | Estándar principal para aleaciones marinas 5xxx con bajo riesgo de SCC |

| ASTM B209 / B209M | Especificación estándar para láminas y placas de aluminio y aleaciones de aluminio | Especificaciones generales que incluyen aleaciones 5xxx y 6xxx, a menudo referenciadas con reglas de clasificación marina |

| Anexo ASTM B928 | Requisitos adicionales sobre microestructura y corrosión por exfoliación. | Fundamental para garantizar el rendimiento anticorrosión a largo plazo |

Muchas sociedades de clasificación (DNV, ABS, LR, BV, etc.) hacen referencias cruzadas a estas normas ASTM en sus propias reglas.

3. Aleaciones marinas para láminas ASTM

Si bien existen muchas aleaciones, los grados marinos principales son:

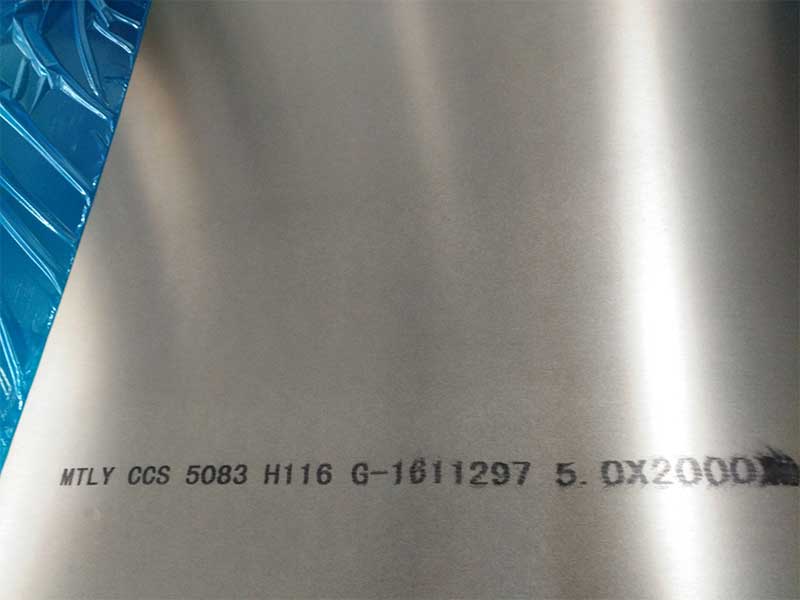

- 5083– Alta resistencia, excelente resistencia a la corrosión del agua de mar, cascos y cubiertas.

- 5086– Alta resistencia, buena tenacidad, muy buena soldabilidad, cascos, costados, cubiertas.

- 5456– Mayor resistencia que 5083/5086; Normalmente se utiliza en estructuras muy estresadas.

- 5052– Buena resistencia a la corrosión, resistencia moderada; Utilizado para paneles internos, accesorios, carcasas.

- 6061(aplicaciones seleccionadas) – 6xxx de alta resistencia, utilizado principalmente en componentes estructurales que no están en inmersión constante en agua de mar

3.1 Propiedades mecánicas típicas (temperatura ambiente)

Valores representativos: se deben consultar los certificados reales de la fábrica para el diseño.

| Aleación | Temperamento | Rango de espesor (mm) | Resistencia a la tracción Rm (MPa) | Límite elástico Rp0.2 (MPa) | Alargamiento (A50, %) |

|---|

| 5083 | H116 | 3.0 – 25 | 305 – 345 | ≥ 215 | ≥ 10 – 12 |

| 5083 | H321 | 3.0 – 50 | 275 – 330 | ≥ 215 | ≥ 10 – 12 |

| 5086 | H116 | 3.0 – 25 | 275 – 315 | ≥ 205 | ≥ 10 – 12 |

| 5086 | H116 | 25 – 50 | 260 – 300 | ≥ 200 | ≥ 10 |

| 5456 | H116 | 3.0 – 25 | 330 – 370 | ≥ 240 | ≥ 10 |

| 5052 | H32 | 1.0 – 6 | 215 – 265 | ≥ 160 | ≥ 7 – 10 |

4. Composición química (rangos típicos)

A continuación se muestran los límites de composición típicos de ASTM para aleaciones marinas centrales (% en masa):

4.1 Aleación 5083

| Elemento | Mínimo (%) | Máx. (%) |

|---|

| magnesio | 4.0 | 4.9 |

| Minnesota | 0,4 | 1.0 |

| cr | 0,05 | 0,25 |

| Y | – | 0,40 |

| fe | – | 0,40 |

| Cu | – | 0,10 |

| zinc | – | 0,25 |

| De | – | 0,15 |

| Otros (cada uno) | – | 0,05 |

| Otros (total) | – | 0,15 |

| Al (resto) | – | Balance |

4.2 Aleación 5086

| Elemento | Mínimo (%) | Máx. (%) |

|---|

| magnesio | 3.5 | 4.5 |

| Minnesota | 0,20 | 0,70 |

| cr | 0,05 | 0,25 |

| Y | – | 0,40 |

| fe | – | 0,50 |

| Cu | – | 0,10 |

| zinc | – | 0,25 |

| De | – | 0,15 |

| Otros (cada uno) | – | 0,05 |

| Otros (total) | – | 0,15 |

| Al (resto) | – | Balance |

4.3 Aleación 5456

| Elemento | Mínimo (%) | Máx. (%) |

|---|

| magnesio | 4.7 | 5.5 |

| Minnesota | 0,5 | 1.0 |

| cr | 0,05 | 0,20 |

| Y | – | 0,25 |

| fe | – | 0,40 |

| Cu | – | 0,10 |

| zinc | 0,25 | 0,50 |

| De | – | 0,20 |

| Otros (cada uno) | – | 0,05 |

| Otros (total) | – | 0,15 |

| Al (resto) | – | Balance |

4.4 Aleación 5052

| Elemento | Mínimo (%) | Máx. (%) |

|---|

| magnesio | 2.2 | 2.8 |

| cr | 0,15 | 0,35 |

| Y | – | 0,25 |

| fe | – | 0,40 |

| Cu | – | 0,10 |

| Minnesota | – | 0,10 |

| zinc | – | 0,10 |

| De | – | 0,03 |

| Otros (cada uno) | – | 0,03 |

| Otros (total) | – | 0,10 |

| Al (resto) | – | Balance |

5. Características y ventajas de rendimiento

5.1 Características principales del producto

| Característica | Descripción / Beneficio |

|---|

| Alta resistencia a la corrosión | Optimizado para exposición continua al agua de mar y zonas de salpicaduras; resistente a la corrosión por picaduras, grietas y exfoliación cuando se produce según ASTM B928 |

| Baja densidad y alta resistencia. | Densidad de ~2,66–2,70 g/cm³ con propiedades mecánicas adecuadas para diseños de peso crítico (embarcaciones, naves de alta velocidad) |

| Excelente soldabilidad | Compatible con procesos MIG/TIG que utilizan metales de aportación marinos comunes (p. ej., ER5183, ER5356) |

| Buen rendimiento ante la fatiga | Importante para el fondo del casco, los costados, las cubiertas y las zonas de carga de olas cíclicas |

| No magnético y antichispas | Ventaja en entornos navales, offshore y de manipulación especial |

| Buena conformabilidad y maquinabilidad. | Fácilmente formado para la curvatura del casco, refuerzos, mamparos y perfiles estructurales. |

| Comportamiento del fuego | No propaga llamas; forma una capa de óxido; comúnmente utilizado donde se requiere resistencia al fuego según las normas marítimas (con aislamiento adecuado) |

| Larga vida útil y bajo mantenimiento | Reducción de la frecuencia de repintado y reparación en comparación con los cascos de acero al carbono. |

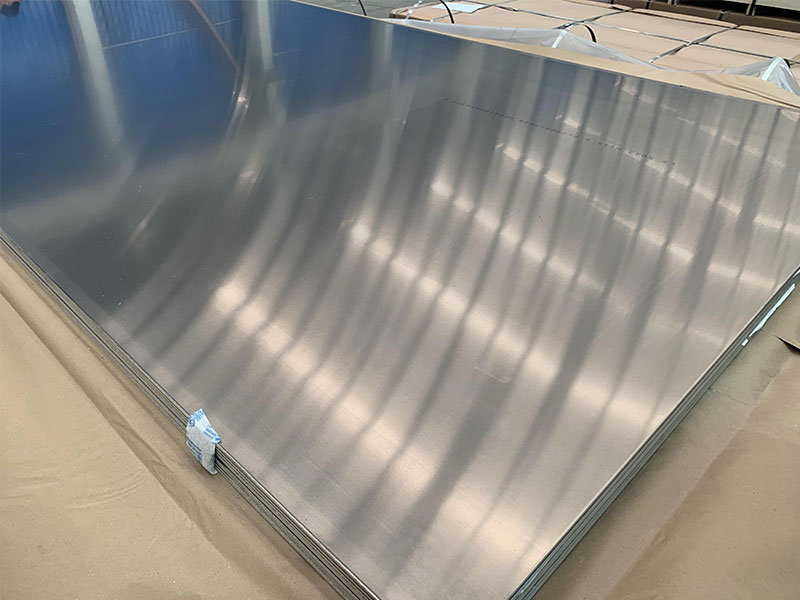

5.2 Opciones de superficie y acabado

| Condición de la superficie | Descripción | Uso típico |

|---|

| Acabado de molino | Líneas laminadas y ligeras | Estructuras internas, paneles soldados. |

| Cepillado / Suelo | Acabado mecanico | Partes estructurales visibles, interiores. |

| Anodizado (donde se use) | Película de óxido espesada para mejorar la corrosión y la estética. | Superestructura, placas expuestas (principalmente 5xxx en zonas no sumergidas) |

| Pintado / Recubierto | Sistemas de pintura marina según las directrices ISO/IMO | Cascos, cubiertas, cubiertas, estructuras marinas. |

6. Aplicaciones típicas

6.1 Construcción naval y construcción de barcos

| Área de envío/componente | Aleaciones típicas | Observaciones |

|---|

| Parte inferior del casco y armazón lateral. | 5083-H116, 5086-H116 | Principales piezas estructurales expuestas constantemente al agua de mar. |

| Cubiertas y plataformas | 5083-H321, 5086-H116 | Resistencia y buena resistencia al deslizamiento después del recubrimiento. |

| Mamparos (estancos y no estancos) | 5083, 5052 | Utilizado como placas planas, paneles rígidos. |

| Superestructuras y puentes de gobierno | 5083, 5052, 6061 | La reducción de peso mejora la estabilidad y la velocidad. |

| Pisos, revestimientos, muebles. | 5052-H32 | Componentes interiores ligeros y resistentes a la corrosión. |

| Rampas y puertas | 5083, 5086 | Áreas de alta carga que requieren resistencia a la fatiga |

6.2 Infraestructura marina, costera y portuaria

| Solicitud | Aleaciones típicas | Notas |

|---|

| Plataformas marinas (pasarelas, heliplataformas, viviendas) | 5083, 5086 | Ahorro de peso y facilidad de instalación |

| Pasarelas y puentes de acceso | 5083, 6061 | La aleación de aluminio reduce el peso muerto y el riesgo de corrosión |

| Terminales portuarias y de ferry | 5083, 5052 | Servicio en atmósfera salina y zonas de chapoteo. |

| Paneles de defensa y revestimiento protector | 5083 | Alta resistencia a la corrosión en aguas marinas expuestas |

6.3 Otros usos marinos y costeros

| Segmento | Componentes de ejemplo |

|---|

| Acuicultura y piscifactorías | Jaulas, marcos, estructuras para embarcaciones de trabajo. |

| Yates y barcos de recreo | Revestimiento de casco, cubiertas, camarotes. |

| Carcasas para equipos marinos | Cajas de bombas, cajas de control. |

| Transporte y remolques en regiones costeras | Remolques de barcos, cisternas, carrocerías de carga |

7. Designaciones y condiciones de temperamento

Las láminas marinas se suministran en temperamentos específicos para garantizar propiedades mecánicas adecuadas y resistencia a la corrosión por tensión:

| Temperamento | Aleaciones aplicables | Descripción | Uso típico |

|---|

| oh | 5xxx, 6xxx | Recocido, menor resistencia, máxima ductilidad. | Embutición profunda, conformado pesado |

| H111 | 5xxx | Ligeramente endurecido | Placas estructurales generales |

| H116 | 5xxx | Resistencia mecánica y SCC controlada, especialmente endurecida por deformación | Revestimiento del casco, placas de alta carga. |

| H321 | 5xxx | Endurecido por deformación y estabilizado térmicamente | Cubiertas, fondo y armazón lateral |

| H32/H34 | 5052 | Templado por deformación de dureza media a ¾ | Componentes formados y soldados. |

| Flotar | 6xxx | Solución tratada térmicamente y envejecida artificialmente. | Componentes estructurales no sumergidos |

Para componentes críticos del casco, normalmente se prefieren los templados H116 y H321 según ASTM B928.

8. Especificaciones técnicas

8.1 Rango de tamaños y tolerancias dimensionales

La disponibilidad de tamaños específicos depende de la capacidad del molino, pero un rango de producción típico:

| Parámetro | Rango típico |

|---|

| Espesor (hoja) | 1,0 – 6,0 mm |

| Espesor (placa) | >6,0 – 50 mm o más |

| Ancho | 1000 – 2500 mm (personalizado hasta ~3000) |

| Longitud | 2000 – 12000 mm (personalizado bajo pedido) |

8.2 Tolerancias dimensionales (indicativas)

Los valores varían según el estándar y el grosor; Consulte siempre los datos del proveedor.

| Espesor (mm) | Tolerancia de espesor (± mm) | Planitud (mm/m, típica) |

|---|

| 1,0 – 3,0 | 0,05 – 0,10 | ≤ 3,0 |

| 3,0 – 6,0 | 0,08 – 0,15 | ≤ 3,0 |

| 6.0 – 12 | 0,20 – 0,30 | ≤ 2,5 |

| 12 – 25 | 0,25 – 0,40 | ≤ 2,0 |

9. Propiedades físicas y térmicas

9.1 Propiedades físicas típicas

| Propiedad | Aleaciones marinas 5xxx (aprox.) |

|---|

| Densidad | 2,66 – 2,70 g/cm³ |

| rango de fusión | 570 – 640°C |

| Módulo de elasticidad E | ~70 GPa |

| Relación de Poisson ν | ~0,33 |

| Coeficiente de expansión térmica (20–100 °C) | ~23–25 × 10⁻⁶ /K |

| Conductividad eléctrica | ~28–32 % SIGC |

| Conductividad térmica | 110 – 130 W/m·K |

10. Soldadura, fabricación y unión

10.1 Soldabilidad

| Aspecto | Notas |

|---|

| Procesos de soldadura | GMAW (MIG), GTAW (TIG), soldadura por fricción y agitación (FSW) de uso frecuente |

| Alambres de relleno comunes | ER5183, ER5356 (niveles de Mg compatibles y comportamiento a la corrosión) |

| Requisito de precalentamiento | Generalmente no es necesario; limite la temperatura entre pasadas para mantener la consistencia |

| Tratamiento térmico post-soldadura | Generalmente no se aplica para 5xxx; Propiedades mecánicas principalmente del trabajo en frío. |

10.2 Conformado y Doblado

| Propiedad | 5083/5086 | 5052 |

|---|

| Flexibilidad | Bueno en O / H111 / H321 | Excelente en O/H32 |

| Radio de curvatura mínimo* | 1 – 3 × t (depende de la dirección y el temperamento) | 0,5 – 2×t |

* t = espesor; Los valores exactos dependen de la aleación, el temple y la dirección de laminado.

11. Resistencia a la corrosión y vida útil

Las láminas de aluminio de grado marino según ASTM B928 están diseñadas para mitigar:

- Corrosión general y localizada en agua de mar.

- Corrosión por exfoliación(a través de microestructura y composición controladas)

- Fisuración por corrosión bajo tensión (SCC)riesgo (importante en aleaciones con alto contenido de Mg)

Mejoras que se aplican con frecuencia:

| Método de protección | Objetivo |

|---|

| Limpieza adecuada de la superficie antes del recubrimiento. | Garantiza la adherencia, reduce los defectos. |

| Recubrimientos marinos epoxi o poliuretano | Extiende la vida útil, el color y la estética. |

| Protección catódica (cuando corresponda) | Seguridad extra en tramos sumergidos |

| Emparejamiento correcto de aleaciones en juntas. | Reduce el potencial galvánico y la corrosión. |

12. Garantía y certificación de calidad

Las láminas de calidad marina normalmente se suministran con:

| Documento / Prueba | Contenido |

|---|

| Certificado de prueba de fábrica (MTC) | Análisis químicos, propiedades mecánicas, cumplimiento de normas. |

| Pruebas ultrasónicas (UT) | Verificación de la solidez interna de placas de mayor espesor. |

| Ensayos de flexión y aplanamiento. | Verificación de ductilidad y conformabilidad. |

| Prueba de corrosión (por ejemplo, exfoliación) | Para cumplimiento de ASTM B928 cuando corresponda |

| Certificación de clase (opcional) | Sello de DNV, ABS, LR, BV u otra sociedad según sea necesario |

13. Guía de selección: elegir la aleación adecuada

| Requisito de diseño | Aleación/templado recomendado |

|---|

| Máxima resistencia a la corrosión bajo inmersión. | 5083-H116, 5086-H116, 5456-H116 |

| Estructuras de casco de alta resistencia versus reemplazo de acero dulce | 5083-H321, 5086-H116 |

| Paneles internos ligeros y partes no sumergidas. | 5052-H32 |

| Piezas formadas complejas con buena apariencia. | 5052-O/H32 |

| Miembros estructurales que no están sumergidos continuamente y requieren mecanizado o roscado. | 6061-T6 (con precaución en exposición al fondo marino y protección adecuada) |

14. Embalaje, manipulación y almacenamiento

| Aspecto | Práctica |

|---|

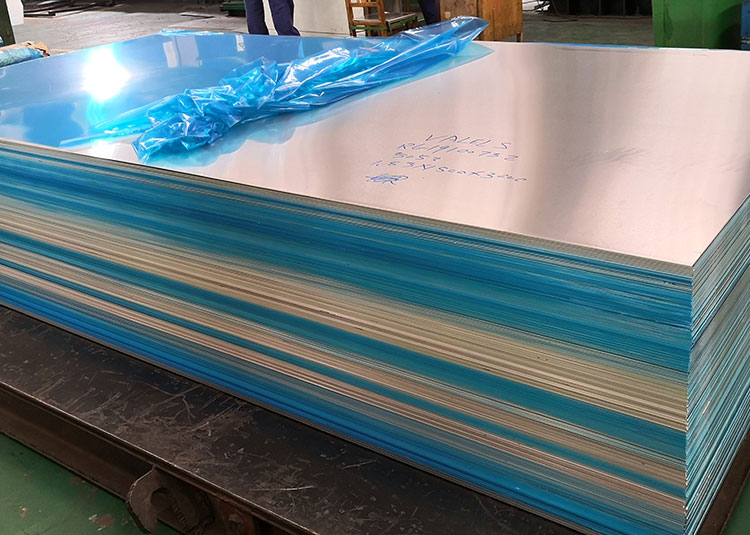

| Embalaje | Envueltos en polietileno, intercalados con películas de papel o plástico, atados a paletas de madera. |

| Protección de bordes | Bordes de plástico o cartón para evitar daños. |

| Manejo | Utilice eslingas blandas/elevadores por vacío; Evite horquillas afiladas y cargas puntuales. |

| Almacenamiento | Área seca y ventilada; evite el contacto prolongado con humedad y cloruros; almacenar fuera del suelo con espaciadores |

https://www.al-alloy.com/a/astm-standard-marine-grade-aluminium-sheet.html