Алюминиевый лист стандарта ASTM для морских судов

12/05 2025

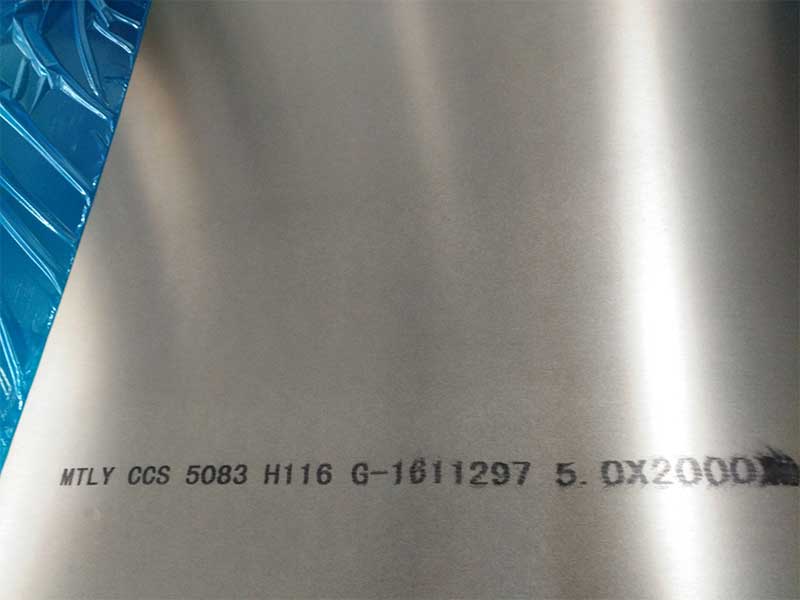

Алюминиевый лист морского класса по стандарту ASTM обеспечивает высокую коррозионную стойкость, отличную свариваемость и оптимальное соотношение прочности к весу для судостроения, морских платформ, морских сооружений и прибрежных применений. Доступный в популярных сплавах, таких как 5083, 5086, 5456 и 5052, он соответствует стандартам ASTM B928/B928M и B209, обеспечивая надежную работу в морской воде и суровых морских условиях.

Алюминиевый лист морского класса по стандарту ASTM специально разработан и сертифицирован для использования в морских и прибрежных условиях. По сравнению с алюминиевым листом общего назначения материалы морского класса оптимизированы для:

- Повышенная стойкость к коррозии в морской воде

- Высокое соотношение прочности и веса для конструкций корпуса и надстройки.

- Отличная свариваемость (особенно при сварке MIG/TIG)

- Усталостная стойкость и ударная вязкость в условиях динамических волн.

- Соответствие ведущей морской классификации и стандартам ASTM.

Эти листы обычно поставляются из сплавов семейств 5000 (Al-Mg) и 6000 (Al-Mg-Si), причем серия 5000 является доминирующим выбором для прямого воздействия морской воды.

2. Соответствующие стандарты ASTM

2.1 Основные стандарты для морского алюминиевого листа

| Стандарт АСТМ | Название / Область применения | Актуальность для морского использования |

|---|

| АСТМ Б928/Б928М | Стандартные спецификации для листов и пластин из алюминиевого сплава с высоким содержанием магния для морской эксплуатации и аналогичных сред | Основной стандарт для судовых сплавов 5xxx с низким риском SCC. |

| АСТМ Б209/Б209М | Стандартные спецификации на листы и пластины из алюминия и алюминиевых сплавов | Общие характеристики, включая сплавы 5xxx и 6xxx, на которые часто ссылаются правила морской классификации. |

| Приложение ASTM B928 | Дополнительные требования к микроструктуре и отслаивающей коррозии | Критически важен для обеспечения долгосрочных антикоррозионных характеристик. |

Многие классификационные общества (DNV, ABS, LR, BV и т. д.) используют перекрестные ссылки на эти стандарты ASTM в своих собственных правилах.

3. Морские сплавы для листов ASTM

Хотя существует множество сплавов, основными морскими марками являются:

- 5083– Высокая прочность, исключительная стойкость к коррозии в морской воде, корпуса и палубы

- 5086– Высокая прочность, хорошая ударная вязкость, очень хорошая свариваемость корпуса, бортовой обшивки, палубы.

- 5456– Более высокая прочность, чем у 5083/5086; обычно используется в сильно нагруженных конструкциях

- 5052— Хорошая коррозионная стойкость, умеренная прочность; используется для внутренних панелей, арматуры, корпусов

- 6061(отдельные области применения) – Высокопрочный 6xxx, используется в основном в компонентах конструкций, не находящихся в постоянном погружении в морскую воду.

3.1 Типичные механические свойства (комнатная температура)

Репрезентативные значения – при проектировании следует учитывать действующие сертификаты завода.

| Сплав | Характер | Диапазон толщины (мм) | Предел прочности Rm (МПа) | Предел текучести Rp0,2 (МПа) | Удлинение (А50, %) |

|---|

| 5083 | H116 | 3,0 – 25 | 305 – 345 | ≥ 215 | ≥ 10 – 12 |

| 5083 | H321 | 3,0 – 50 | 275 – 330 | ≥ 215 | ≥ 10 – 12 |

| 5086 | H116 | 3,0 – 25 | 275 – 315 | ≥ 205 | ≥ 10 – 12 |

| 5086 | H116 | 25 – 50 | 260 – 300 | ≥ 200 | ≥ 10 |

| 5456 | H116 | 3,0 – 25 | 330 – 370 | ≥ 240 | ≥ 10 |

| 5052 | H32 | 1,0 – 6 | 215 – 265 | ≥ 160 | ≥ 7 – 10 |

4. Химический состав (типичные диапазоны)

Ниже приведены типичные пределы состава ASTM для основных морских сплавов (массовые %):

4.1 Сплав 5083

| Элемент | Мин (%) | Макс (%) |

|---|

| мг | 4.0 | 4,9 |

| Мин. | 0,4 | 1.0 |

| Кр | 0,05 | 0,25 |

| И | – | 0,40 |

| Фе | – | 0,40 |

| Cu | – | 0,10 |

| Зн | – | 0,25 |

| Из | – | 0,15 |

| Другие (каждый) | – | 0,05 |

| Прочие (всего) | – | 0,15 |

| Ал (оставшееся) | – | Баланс |

4.2 Сплав 5086

| Элемент | Мин (%) | Макс (%) |

|---|

| мг | 3,5 | 4,5 |

| Мин. | 0,20 | 0,70 |

| Кр | 0,05 | 0,25 |

| И | – | 0,40 |

| Фе | – | 0,50 |

| Cu | – | 0,10 |

| Зн | – | 0,25 |

| Из | – | 0,15 |

| Другие (каждый) | – | 0,05 |

| Прочие (всего) | – | 0,15 |

| Ал (оставшееся) | – | Баланс |

4.3 Сплав 5456

| Элемент | Мин (%) | Макс (%) |

|---|

| мг | 4.7 | 5,5 |

| Мин. | 0,5 | 1.0 |

| Кр | 0,05 | 0,20 |

| И | – | 0,25 |

| Фе | – | 0,40 |

| Cu | – | 0,10 |

| Зн | 0,25 | 0,50 |

| Из | – | 0,20 |

| Другие (каждый) | – | 0,05 |

| Прочие (всего) | – | 0,15 |

| Ал (оставшееся) | – | Баланс |

4.4 Сплав 5052

| Элемент | Мин (%) | Макс (%) |

|---|

| мг | 2.2 | 2,8 |

| Кр | 0,15 | 0,35 |

| И | – | 0,25 |

| Фе | – | 0,40 |

| Cu | – | 0,10 |

| Мин. | – | 0,10 |

| Зн | – | 0,10 |

| Из | – | 0,03 |

| Другие (каждый) | – | 0,03 |

| Прочие (всего) | – | 0,10 |

| Ал (оставшееся) | – | Баланс |

5. Особенности и преимущества производительности

5.1 Основные характеристики продукта

| Особенность | Описание / Преимущество |

|---|

| Высокая коррозионная стойкость | Оптимизирован для постоянного воздействия морской воды и зон брызг; устойчив к точечной, щелевой и отслаивающейся коррозии при производстве в соответствии с ASTM B928. |

| Низкая плотность и высокая прочность | Плотность ~2,66–2,70 г/см³ с механическими свойствами, подходящими для конструкций, критичных по весу (суда, высокоскоростные суда) |

| Отличная свариваемость | Совместимость с процессами MIG/TIG с использованием обычных морских присадочных металлов (например, ER5183, ER5356). |

| Хорошие показатели усталости | Важно для днища корпуса, бортовой обшивки, палуб и зон циклической волновой нагрузки. |

| Немагнитный и неискрящий | Преимущество в военно-морских, морских и специальных условиях погрузки-разгрузки. |

| Хорошая формуемость и обрабатываемость | Легко формируется с учетом кривизны корпуса, ребер жесткости, переборок и структурных профилей. |

| Поведение при пожаре | Не распространяет пламя; образует оксидный слой; обычно используется там, где согласно морским правилам требуется огнестойкость (с надлежащей изоляцией) |

| Длительный срок службы и низкие эксплуатационные расходы | Сниженная частота перекраски и ремонта по сравнению с корпусами из углеродистой стали. |

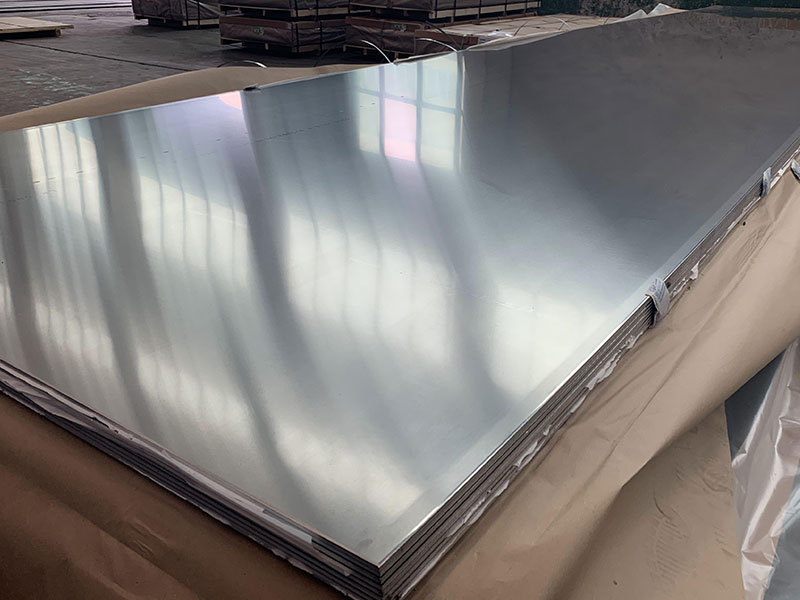

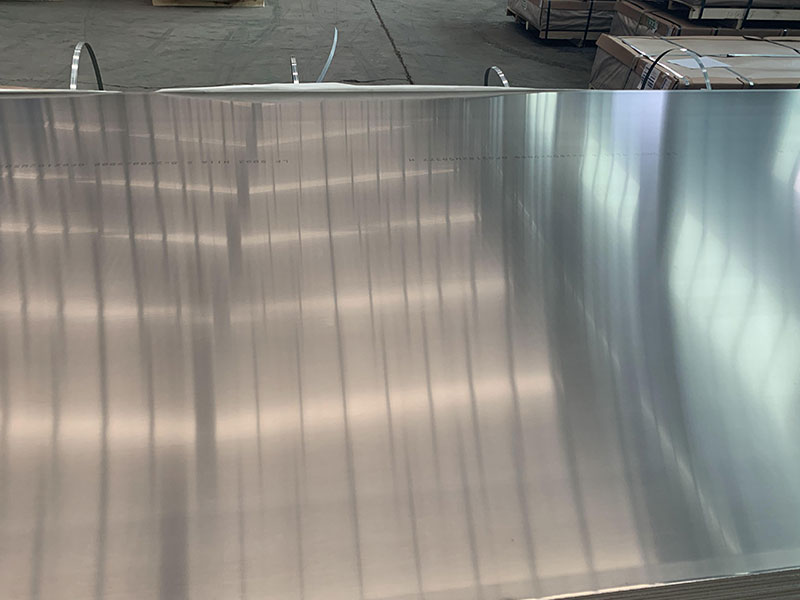

5.2 Варианты поверхности и отделки

| Состояние поверхности | Описание | Типичное использование |

|---|

| Отделка мельницы | Линии прокатки легкой прокатки | Внутренние конструкции, сварные панели |

| Матовый / шлифованный | Механически закончено | Видимые детали конструкции, интерьеры |

| Анодированный (где используется) | Утолщенная оксидная пленка для усиления коррозии и эстетики | Надстройка, открытые пластины (в основном 5xxx в непогруженных зонах) |

| Окрашенный / с покрытием | Морские системы окраски в соответствии с рекомендациями ISO/IMO | Корпуса, палубы, надстройки, морские сооружения |

6. Типичные применения

6.1 Судостроение и судостроение

| Площадь корабля/компонент | Типичные сплавы | Примечания |

|---|

| Днище и бортовая обшивка корпуса | 5083-H116, 5086-H116 | Основные детали конструкции, находящиеся в постоянном контакте с морской водой |

| Палубы и платформы | 5083-H321, 5086-H116 | Прочность плюс хорошее сопротивление скольжению после нанесения покрытия. |

| Переборки (водонепроницаемые и неводонепроницаемые) | 5083, 5052 | Используется в качестве плоских пластин, панелей жесткости. |

| Надстройки и рулевые рубки | 5083, 5052, 6061 | Снижение веса улучшает стабильность и скорость. |

| Полы, вагонка, мебель | 5052-H32 | Легкие, устойчивые к коррозии внутренние компоненты |

| Пандусы и двери | 5083, 5086 | Области высоких нагрузок, требующие усталостной прочности |

6.2 Морская, прибрежная и портовая инфраструктура

| Приложение | Типичные сплавы | Примечания |

|---|

| Морские платформы (трапы, вертолетные площадки, жилые помещения) | 5083, 5086 | Экономия веса и простота установки |

| Трапы и подъездные мосты | 5083, 6061 | Al-сплав снижает собственный вес и риск коррозии. |

| Порт и паромные терминалы | 5083, 5052 | Эксплуатация в соленой атмосфере и зонах брызг |

| Панели крыльев и защитная обшивка | 5083 | Высокая коррозионная стойкость в условиях воздействия морских брызг |

6.3 Другое морское и прибрежное использование

| Сегмент | Примеры компонентов |

|---|

| Аквакультура и рыбные фермы | Клетки, каркасы, конструкции рабочих лодок |

| Яхты и прогулочные катера | Обшивка корпуса, палубы, каюты |

| Корпуса морского оборудования | Корпуса насосов, коробки управления |

| Перевозки и трейлеры в прибрежных регионах | Лодочные прицепы, цистерны, грузовые кузова |

7. Обозначения и условия закалки

Морские листы поставляются в определенных состояниях, чтобы обеспечить соответствующие механические свойства и устойчивость к коррозии:

| Характер | Применимые сплавы | Описание | Типичное использование |

|---|

| О | 5ххх, 6ххх | Отожженный, самая низкая прочность, максимальная пластичность | Глубокая вытяжка, тяжелая формовка |

| H111 | 5ххх | Слегка деформационно-упрочненный | Общие структурные плиты |

| H116 | 5ххх | Специально закаленный, контролируемая механическая стойкость и устойчивость к SCC. | Обшивка корпуса, плиты повышенной нагрузки |

| H321 | 5ххх | Деформационно-упрочнённые и термически стабилизированные | Палубы, днище и боковая обшивка |

| H32/H34 | 5052 | От полутвердой до ¾-твёрдой, деформационно-упрочнённой | Формованные и сварные детали |

| Плавать | 6ххх | Раствор термообработан и искусственно состарен | Непогружаемые конструктивные элементы |

Для критически важных компонентов корпуса обычно предпочтительны условия H116 и H321 по ASTM B928.

8. Технические характеристики

8.1 Диапазон размеров и допуски на размеры

Наличие конкретного размера зависит от мощности завода, но типичный производственный диапазон:

| Параметр | Типичный диапазон |

|---|

| Толщина (лист) | 1,0 – 6,0 мм |

| Толщина (пластина) | >6,0–50 мм и более |

| Ширина | 1000 – 2500 мм (по индивидуальному заказу до ~3000) |

| Длина | 2000 – 12000 мм (по индивидуальному заказу) |

8.2 Допуски размеров (ориентировочные)

Значения варьируются в зависимости от стандарта и толщины; всегда обращайтесь к данным поставщика.

| Толщина (мм) | Допуск по толщине (± мм) | Плоскостность (мм/м, типовая) |

|---|

| 1,0 – 3,0 | 0,05 – 0,10 | ≤ 3,0 |

| 3,0 – 6,0 | 0,08 – 0,15 | ≤ 3,0 |

| 6,0 – 12 | 0,20 – 0,30 | ≤ 2,5 |

| 12 – 25 | 0,25 – 0,40 | ≤ 2,0 |

9. Физические и термические свойства.

9.1 Типичные физические свойства

| Свойство | Морские сплавы 5xxx (прибл.) |

|---|

| Плотность | 2,66 – 2,70 г/см³ |

| Диапазон плавления | 570 – 640 °С |

| Модуль упругости E | ~70 ГПа |

| Коэффициент Пуассона ν | ~0,33 |

| Коэффициент теплового расширения (20–100 °С) | ~23–25 × 10⁻⁶ /К |

| Электропроводность | ~28–32% МАКО |

| Теплопроводность | 110 – 130 Вт/м·К |

10. Сварка, изготовление и соединение

10.1 Свариваемость

| Аспект | Примечания |

|---|

| Сварочные процессы | Часто используются GMAW (MIG), GTAW (TIG), сварка трением с перемешиванием (FSW). |

| Обычная присадочная проволока | ER5183, ER5356 (совместимые уровни магния и коррозионное поведение) |

| Требование предварительного нагрева | Обычно не требуется; Ограничить температуру между проходами для обеспечения единообразия |

| Термическая обработка после сварки | Обычно не применяется для 5xxx; механические свойства в основном при холодной обработке |

10.2 Формовка и гибка

| Свойство | 5083/5086 | 5052 |

|---|

| Гибкость | Хорошо в O/H111/H321 | Отлично в O/H32 |

| Минимальный радиус изгиба* | 1 – 3 × t (зависит от направления и закалки) | 0,5 – 2 × т |

* t = толщина; точные значения зависят от сплава, состояния и направления прокатки.

11. Коррозионная стойкость и срок службы.

Алюминиевые листы морского класса в соответствии с ASTM B928 разработаны для уменьшения:

- Общая и локальная коррозия в морской воде.

- Расслаивающая коррозия(посредством контролируемой микроструктуры и состава)

- Коррозионное растрескивание под напряжением (SCC)риск (важен для сплавов с высоким содержанием магния)

Часто применяемые улучшения:

| Метод защиты | Цель |

|---|

| Правильная очистка поверхности перед нанесением покрытия | Обеспечивает адгезию, уменьшает дефекты |

| Эпоксидные или полиуретановые морские покрытия | Продлевает срок службы, цвет и эстетику |

| Катодная защита (где применимо) | Дополнительная безопасность на подводных участках |

| Правильное сочетание сплавов в соединениях | Снижает гальванический потенциал и коррозию. |

12. Гарантия качества и сертификация

Листы морского класса обычно поставляются в комплекте:

| Документ/Тест | Содержание |

|---|

| Сертификат заводских испытаний (MTC) | Химический анализ, механические свойства, соответствие стандартам |

| Ультразвуковой контроль (УЗК) | Проверка внутренней целостности пластин большей толщины |

| Испытания на изгиб и сплющивание | Проверка пластичности и формуемости |

| Испытание на коррозию (например, отслаивание) | Для соответствия ASTM B928, где это применимо. |

| Сертификация класса (по желанию) | DNV, ABS, LR, BV или печать другого общества по мере необходимости. |

13. Руководство по выбору – выбор правильного сплава

| Требование к проектированию | Рекомендуемый сплав/закал |

|---|

| Максимальная коррозионная стойкость при погружении | 5083-H116, 5086-H116, 5456-H116 |

| Высокопрочные конструкции корпуса по сравнению с заменой мягкой стали | 5083-H321, 5086-H116 |

| Легкие внутренние панели и непогружаемые части | 5052-H32 |

| Детали сложной формы с хорошим внешним видом | 5052-О/Н32 |

| Элементы конструкции не погружены постоянно, требуют механической обработки или нарезания резьбы. | 6061-T6 (с осторожностью при воздействии на морское дно и адекватной защите) |

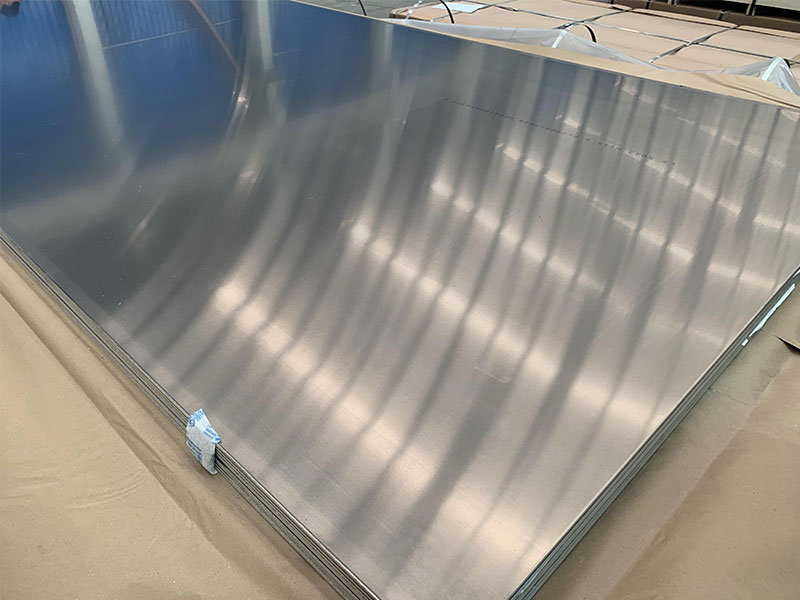

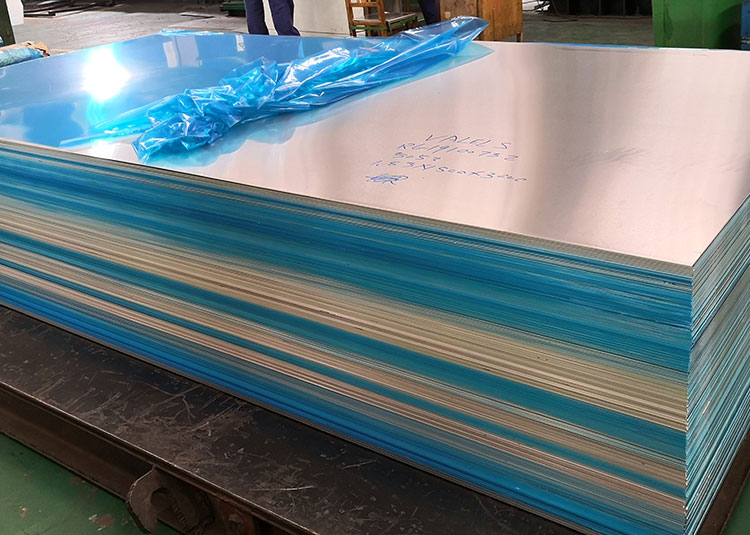

14. Упаковка, обращение и хранение.

| Аспект | Упражняться |

|---|

| Упаковка | В полиэтиленовой упаковке, проложенной бумагой или пластиковой пленкой, привязанной к деревянным поддонам. |

| Защита кромок | Пластиковые или картонные кромки для предотвращения повреждений. |

| Умение обращаться | Используйте мягкие стропы/вакуумные подъемники; избегайте острых вилок, точечной загрузки |

| Хранилище | Сухое, вентилируемое помещение; избегать длительного контакта с влагой и хлоридами; хранить на земле с проставками |

https://www.al-alloy.com/a/astm-standard-marine-grade-aluminium-sheet.html