Chapa de aluminio prepintada con espesor de 0,02 a 3 mm.

La lámina de aluminio prepintada (también llamada lámina de aluminio revestida de color o aluminio revestido en bobina) combina el peso ligero y la conformabilidad del aluminio con un sistema de revestimiento duradero aplicado en fábrica. En el rango de espesor de 0,02 a 3,0 mm, cubre aplicaciones desde láminas decorativas ultrafinas hasta paneles arquitectónicos robustos y carcasas industriales.

- características y rendimiento

- Composiciones químicas típicas de aleaciones comunes.

- Propiedades mecánicas

- Sistemas de revestimiento y estructura de capas.

- Especificaciones técnicas

- Campos de aplicación y pautas de selección

Todos los datos son valores típicos de referencia; Las especificaciones exactas se adaptan a los requisitos del cliente y a las normas aplicables.

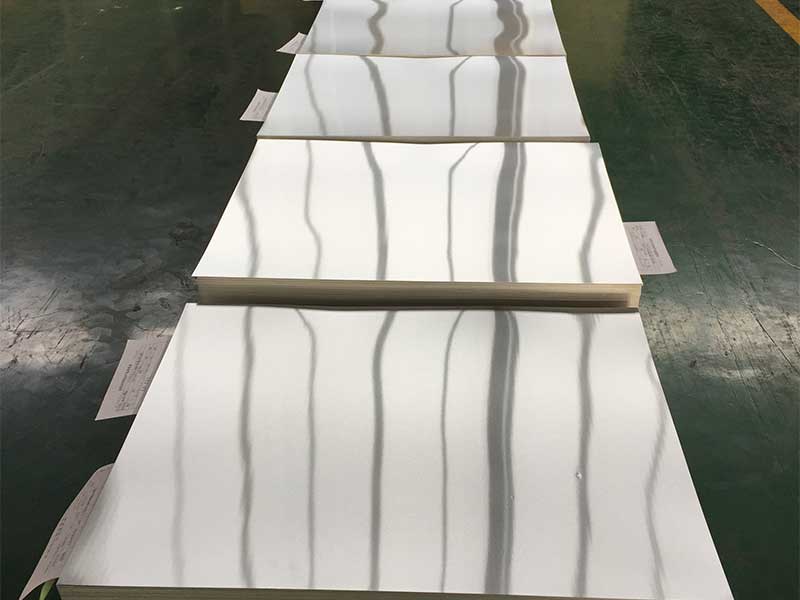

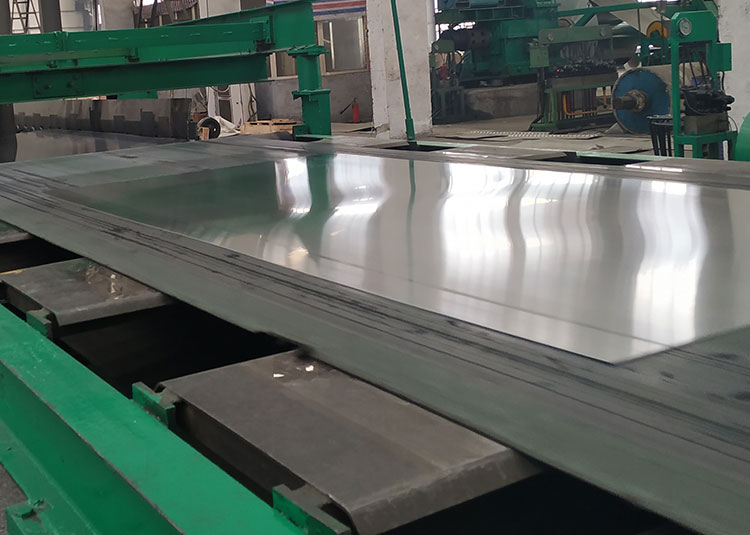

Chapa de aluminio prepintado con espesor desde0,02 mm a 3,0 mmSe produce mediante recubrimiento continuo de bobinas. La bobina de aluminio desnuda es:

- Limpiado y pretratado químicamente

- Imprimado (anverso y/o reverso)

- Con revestimiento superior (por ejemplo, poliéster, PVDF, poliuretano, epoxi, etc.)

- Curado al horno y enfriado

- Cortar o cortar en láminas

Este proceso controlado ofrece:

- Color y brillo estables

- Alta resistencia a la corrosión y a la intemperie.

- Resistencia mejorada a rayones y abrasiones.

- Excelente conformabilidad y fácil fabricación.

2. Rango de espesor y posicionamiento

El aluminio prepintado de esta gama se puede agrupar por espesor funcional:

| Subrango (mm) | Nombre típico | Uso típico |

|---|---|---|

| 0,02–0,10 | Ultrafino/similar a una lámina | Laminados decorativos interiores, embalajes. |

| 0,10–0,50 | Hoja/tira delgada | Techo, persianas, etiquetas, adornos de iluminación. |

| 0,50–1,00 | Hoja estándar | Paneles interiores, pequeños electrodomésticos, señalización. |

| 1,00–2,00 | Hoja estructural | Fachadas arquitectónicas, revestimientos, armarios. |

| 2.00–3.00 | Hoja de gran espesor | Casetes de fachada, transporte, equipamiento. |

3. Características y beneficios

3.1 Características principales

Color estable y apariencia uniforme

El espesor de la película y el curado controlados en fábrica proporcionan color, brillo y textura consistentes.Alta resistencia a la corrosión

combinación deAleación de Al-Mg, optimizadopretratamiento, ysistemas de imprimación/capa finalGarantiza un buen rendimiento en entornos industriales, costeros y urbanos (según el tipo de revestimiento).Excelente formabilidad

Adecuado paraDoblado, perfilado, corte, estampado.y dibujo ligero dentro de los límites de las especificaciones. Los recubrimientos son flexibles y resistentes al agrietamiento o pelado bajo radios de formación adecuados.Ligero con alta relación resistencia-peso

Densidad del aluminio aproximadamente 2,7 g/cm³—aprox. un tercio del acero, reduciendo el peso estructural y el costo de transporte.Buena resistencia a la intemperie y a los rayos UV.

Especialmente conPVDFypoliéster de alta durabilidad (HDP)sistemas, lo que permite una larga vida útil en aplicaciones exteriores.Respetuoso con el medio ambiente y reciclable

El sustrato de aluminio es totalmente reciclable; Los recubrimientos modernos suelen cumplir con la directiva RoHS y estar preparados para tener un bajo contenido de COV.

3.2 Beneficios para los clientes

| Área | Beneficio | Impacto |

|---|---|---|

| Fabricación | Fácil corte, doblado y perfilado. | Menor costo de procesamiento y desgaste de herramientas. |

| Construcción | Sin pintura in situ, peso ligero | Tiempo de construcción más corto, mano de obra reducida |

| posventa | Buena durabilidad y retención del color. | Ciclos de mantenimiento más largos, bajo coste del ciclo de vida |

| Apariencia | Amplias opciones de color y textura | Flexibilidad de diseño mejorada |

| Logística | Peso más reducido, embalaje estándar en bobina/hoja | Costo de envío reducido, fácil manejo. |

4. Aleaciones comunes y composición química

El aluminio prepintado normalmente se produce en1xxx,3xxxo5xxxaleaciones en serie, dependiendo de la resistencia requerida, la resistencia a la corrosión y la conformación.

4.1 Aleaciones típicas para láminas de 0,02 a 3,0 mm

- AA1050 / AA1100– Alta pureza, excelente conformabilidad, comúnmente para componentes decorativos e interiores.

- AA03 / AA004 / AA105– aleaciones de resistencia media que contienen manganeso con resistencia a la corrosión mejorada; ampliamente utilizado en paneles de construcción y mobiliario interior.

- AH005 / AH052– Aleaciones que contienen magnesio con mayor resistencia y resistencia a la corrosión superior; Se utiliza para fachadas de edificios, transporte e instalaciones relacionadas con el mar.

4.2 Ejemplo de composición química (valores típicos)

Tabla 1 – Composición química (% en peso, rangos típicos)

| Aleación | Y | fe | Cu | Minnesota | magnesio | cr | zinc | De | Otros (cada uno) | Todo (mín.) |

|---|---|---|---|---|---|---|---|---|---|---|

| 1050 | ≤0,25 | ≤0,40 | ≤0,05 | ≤0,05 | ≤0,05 | – | ≤0,05 | ≤0,05 | ≤0,03 | 99,50 |

| 1100 | ≤0,95* | – | 0,05–0,20 | – | – | – | ≤0,10 | – | ≤0,05 | 99.00 |

| 3003 | ≤0,60 | ≤0,70 | ≤0,20 | 1,00–1,50 | – | – | ≤0,10 | ≤0,05 | ≤0,05 | Saldo Al |

| 3004 | ≤0,30 | ≤0,70 | ≤0,25 | 1,00–1,50 | 0,80–1,30 | – | ≤0,25 | ≤0,05 | ≤0,05 | Saldo Al |

| 3105 | ≤0,60 | ≤0,70 | ≤0,30 | 0,30–0,80 | 0,20–0,80 | – | ≤0,40 | ≤0,10 | ≤0,05 | Saldo Al |

| 5005 | ≤0,30 | ≤0,70 | ≤0,20 | ≤0,20 | 0,50–1,10 | – | ≤0,25 | ≤0,10 | ≤0,05 | Saldo Al |

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | 0,10 | 2,20–2,80 | 0,15–0,35 | ≤0,10 | ≤0,03 | ≤0,03 | Saldo Al |

*Para 1100, Si+Fe ≤0,95%.

Los valores son típicos de los principales estándares internacionales (p. ej., ASTM B209, EN 573); Los valores específicos del proyecto pueden diferir dentro de los rangos estándar.

5. Propiedades mecánicas

5.1 Temperamento típico

Templarios comunes para láminas de aluminio prepintadas:

| Temperamento | Descripción | Uso principal |

|---|---|---|

| de / ho | Totalmente recocido, muy suave. | Embutición profunda, conformado complejo |

| H14 | Semiduro, endurecido por deformación | Conformado y doblado en general |

| H16 / H18 | Duro / completamente duro | Aplicaciones planas, mínimo conformado (paneles) |

| H24 / H26 | Templado por deformación y parcialmente recocido | Revestimiento exterior, techado, fascia. |

5.2 Propiedades mecánicas típicas (después del recubrimiento)

Tabla 2 – Propiedades mecánicas típicas (valores representativos)

(Temperatura ambiente, solo como referencia)

| Aleación-temperamento | Espesor (mm) | 0,2% Fuerza de prueba Rp0.2 (MPa) | Resistencia a la tracción Rm (MPa) | Elongación A50 (%) |

|---|---|---|---|---|

| 1050 H14 | 0,30–1,0 | 60–80 | 100-140 | 10–20 |

| 1100H14 | 0,30–1,0 | 70–95 | 120-150 | 8–18 |

| 3003H14 | 0,30–2,0 | 90-120 | 130-180 | 8–18 |

| 3004 H24 | 0,30–1,5 | 160-200 | 200–250 | 8-16 |

| 3105 H24 | 0,25–1,5 | 110-150 | 150–200 | 8–18 |

| 5005 H14 | 0,30–2,0 | 90–140 | 145-190 | 10–20 |

| 5052 H32 | 0,30–3,0 | 160–215 | 215-265 | 7-14 |

El rendimiento del conformado también depende de la flexibilidad del recubrimiento; Se pueden conseguir radios de curvatura pequeños con sistemas y templados adecuados.

6. Sistemas y estructura de revestimiento

Las láminas de aluminio prepintadas se producen mediante una línea de recubrimiento en bobina, creando un sistema multicapa en las superficies frontal y posterior.

6.1 Pila de revestimiento típica (lado frontal)

Tabla 3 – Estructura típica de la capa de revestimiento (frontal)

| Capa | Ejemplo de materiales | Espesor típico de película seca (μm) | Funciones principales |

|---|---|---|---|

| Sobretodo | Honorable, DPH, PVF, PHDF, HUA | 15–30 (hasta 35–40 según sea necesario) | Color, resistencia a la intemperie, barrera UV y química. |

| Cebador | Epoxi / poliéster | 5-10 | Adhesión al pretratamiento, resistencia a la corrosión. |

| Pretratamiento sin cromato* | Recubrimiento de conversión | ~0,5–2 (película de conversión) | Resistencia a la corrosión, mejora de la adherencia. |

| Sustrato de aluminio | 1050/3003/5005 etc. | Espesor 0,02–3,0 mm | Propiedades estructurales, mecánicas y de corrosión. |

*Las líneas modernas generalmente usansin cromosistemas.

6.2 Revestimiento trasero típico

Tabla 4 – Revestimiento trasero típico

| Capa trasera | Espesor (μm) | Role |

|---|---|---|

| Capa posterior (si es visible) | 8-15 | Resistencia básica a la corrosión, reconocimiento de color. |

| Laca de servicio / imprimación | 3–8 | Adhesión, protección en zonas no visibles. |

7. Tipos de recubrimiento y rendimiento

7.1 Tipos comunes de capas finales

Tabla 5 – Comparación de sistemas de recubrimiento comunes

| Tipo | Resistencia a la intemperie | Flexibilidad | Resistencia química | Garantía típica (exterior) | Uso común |

|---|---|---|---|---|---|

| PE (poliéster) | Bueno (estándar) | Bien | Medio | 10 a 15 años* | Interior, exterior estándar |

| HDP (Poliéster de alta durabilidad) | Muy bien | Bueno-muy bueno | Alto | 15 a 20 años* | Fachada exterior, techado. |

| PVDF (70% fluorocarbono) | Excelente | Bueno-muy bueno | muy alto | 20 a 30+ años* | Fachada premium, climas severos. |

| PU (modificado con poliuretano) | Muy bien | Muy bien | Alto | 15 a 20 años* | Industrial, fachada, techado. |

| Epoxi (generalmente imprimación/reverso) | Moderado-bueno | Bien | Alto (químicos) | – | Parte trasera, solo imprimación |

*Indicativo; Depende del entorno, el color, el espesor y el diseño del sistema.

7.2 Indicadores de desempeño

Tabla 6 – Valores típicos de prueba de rendimiento del recubrimiento

| Propiedad / Prueba | Ejemplo estándar | Valor/resultado típico |

|---|---|---|

| Diferencia de color (ΔE) dentro del lote | Control de calidad interno | ΔE ≤ 1,0–1,5 (mismo segmento de bobina) |

| Tolerancia de brillo (60°) | ASTM D523/EN ISO 2813 | ±5 unidades de brillo del valor objetivo |

| Dureza del lápiz | Norma ASTM D3363 | HB–2H (según sistema) |

| Adhesión (rayado, seco) | Norma ASTM D3359 | Clasificación 0-1 |

| Resistencia al impacto | Norma ASTM D2794 | 50–80 cm·kg (sin grietas/cáscara, típico) |

| Curva en T (flexibilidad del recubrimiento) | Norma ASTM D4145 | 0T–3T (sin grietas; depende del recubrimiento) |

| Resistencia a la niebla salina (neutral) | ASTM B117 | ≥500 h a ≥2000 h (dependiente del sistema) |

| Resistencia a la humedad | Norma ASTM D2247 | ≥1000 h (tamaño de ampolla ≤8, pocas) |

| UV/meteorización (QUV/exposición natural) | ASTM G154/ISO 2810 | Retención de brillo y cambio de color según el sistema (PVDF > 80% de retención de brillo en más de 20 años típico) |

8. Especificaciones técnicas

8.1 Rango dimensional

Tabla 7 – Parámetros dimensionales estándar

| Artículo | Rango/Especificaciones (típico) |

|---|---|

| Espesor | 0,02–3,0 mm |

| Tolerancia de espesor | ±0,02–0,05 mm (según el calibre y el estándar) |

| Ancho | 20–1600 mm personalizado (comúnmente 600–1250 mm) |

| ID de la bobina (diámetro interior) | 150/300/405/508/610 mm (según pedido) |

| Diámetro exterior de la bobina (diámetro exterior) | Normalmente entre 1000 y 1600 mm (según el equipamiento) |

| Peso de la bobina | 0,5 a 8,0 toneladas; típico de 3 a 5 toneladas por bobina |

| Espesor de la capa superior | Estándar de 15 a 30 µm (hasta 40 µm bajo pedido) |

| Espesor de imprimación | 5-10 micras |

| Espesor de la capa posterior | 5-15 micras |

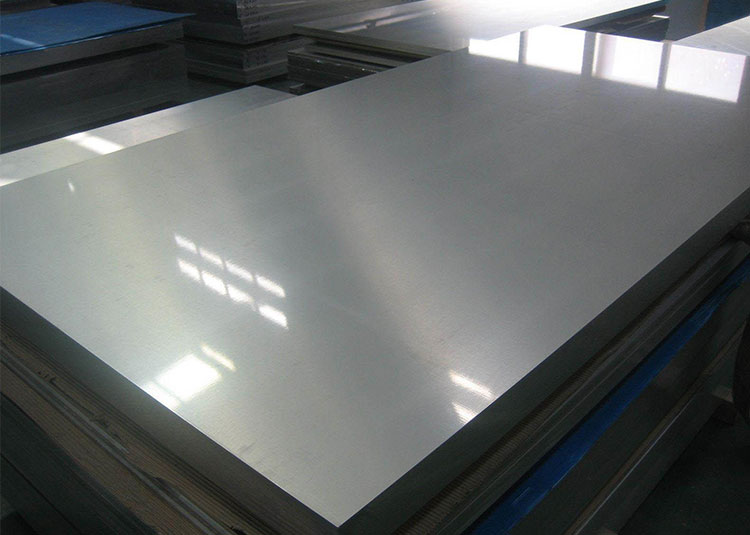

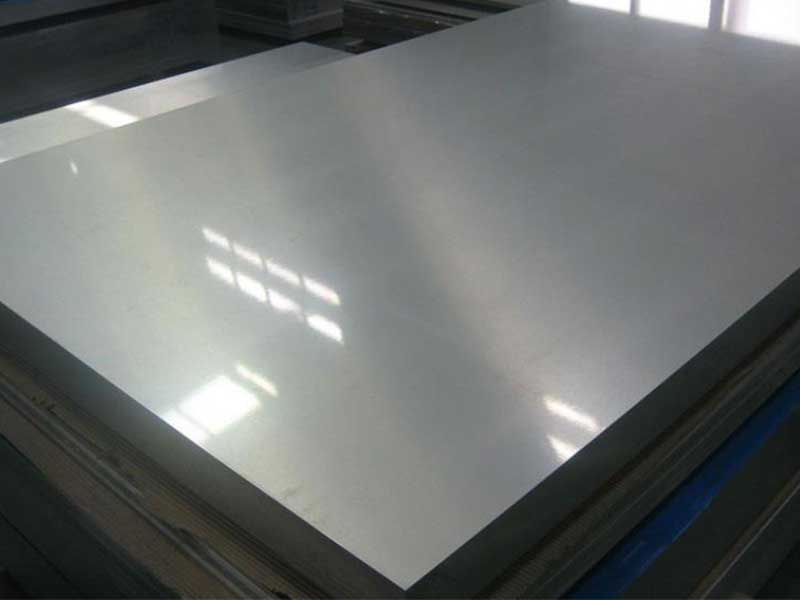

8.2 Planitud y calidad de la superficie

| Artículo | Requisito típico |

|---|---|

| Planitud (altura de onda) | ≤ 1–3 mm/m dependiendo del espesor y las especificaciones |

| Camber del borde | ≤ 1–2 mm/m |

| Defectos superficiales | Sin marcas visibles de rodillos, abolladuras, orificios ni inclusiones grandes a una distancia de visualización estándar |

| Continuidad del recubrimiento | Sin sustrato desnudo, sin rayones ni ampollas importantes |

Inspección realizada de acuerdo con los estándares acordados por el comprador/productor (por ejemplo, EN 1396 o estándares internos).

9. Ventajas de rendimiento frente a alternativas

9.1 Aluminio versus acero (PPGI/PPGL)

| Aspecto | Aluminio prepintado | Acero prepintado |

|---|---|---|

| Densidad | ~2,7 g/cm³ (ligero) | ~7,8 g/cm³ (pesado) |

| Resistencia a la corrosión | Muy bien; mejor en muchos ambientes | Depende en gran medida de la capa de zinc/aluzinc |

| Reparación después del borde cortado | Generalmente mejor óxido natural. | Requiere una cuidadosa protección de los bordes |

| Propiedades magnéticas | No magnético | Magnético |

| Costo del ciclo de vida | Menor mantenimiento típico (fachadas, costa) | Menor coste inicial, mayor mantenimiento en exteriores |

10. Campos de aplicación

Las láminas de aluminio prepintadas con un espesor de 0,02 a 3,0 mm se utilizan ampliamente en muchas industrias.

10.1 Construcción y Arquitectura

- Sistemas de revestimiento de paredes exteriores y casetes de fachada (1,0–3,0 mm, PVDF/HDP)

- Plafones, impostas, aleros, molduras de borde de techo (0,5–1,2 mm)

- Techos con junta alzada, tejas, tejas (0,5–1,0 mm)

- Sistemas de techo; techos deflectores, con clip y de colocación (0,3–0,7 mm)

- Canalón, bajante, tapajuntas (0,5–1,0 mm, a menudo 3003/3105)

- Molduras de puertas y ventanas, componentes de sombreado de muros cortina

Ejemplo de selección:

| Solicitud | Espesor recomendado (mm) | Aleación | Tipo de revestimiento | Notas |

|---|---|---|---|---|

| Panel de fachada exterior | 1,5–3,0 | 3004, 5005 | PVDF/HDP | Alta estabilidad del color y corrosión. |

| Panel de techo interior | 0,4–0,7 | 1100, 3003 | educación física | Uso interior, ambiente no agresivo. |

| listón de tejado | 0,5–0,8 | 3003, 3105 | HDP/PU | Requiere resistencia a las manchas y al caldeo |

10.2 Electrodomésticos y aparatos eléctricos

- Paneles frontales y laterales de frigoríficos, congeladores y lavadoras (0,4–1,0 mm)

- Cubiertas externas para microondas, horno y campana extractora (0,5–1,0 mm)

- Pequeños electrodomésticos: filtros de aire, carcasas de ventiladores, cafeteras (0,4–0,8 mm)

- Armarios eléctricos y cajas de distribución (0,8–2,0 mm, principalmente uso interior)

Atributos de selección:

- Buena resistencia al impacto y dureza.

- Color y apariencia decorativa (metálico, color sólido, mate, alto brillo)

- Resistencia a detergentes, agentes de limpieza y productos químicos suaves.

10.3 Transporte

- Paneles y molduras interiores para autobuses, trenes y metro (0,6–1,5 mm)

- Paneles de carrocería de camión, paneles de caja, puertas (0,8–1,5 mm)

- Box caravana/autocaravana/vehículo de exposición y mamparas interiores

El peso ligero del aluminio reduce la masa de los vehículos, mejorando la eficiencia del combustible o la autonomía de la batería (para los vehículos eléctricos).

10.4 Embalaje y decoración

- Lámina decorativa ultrafina parapersianas y lamas(0,16–0,25 mm)

- Material para etiquetas, placas de identificación (0,2–0,5 mm)

- Pantallas de lámparas, reflectores de iluminación (0,3–0,8 mm, a menudo revestimientos blancos o de alto brillo)

- Hojas frontales de paneles alveolares (0,5–1,0 mm, 3003/5052)

10.5 Industriales y otros

- Conductos HVAC, conductos de ventilación, difusores de aire (0,5–0,8 mm)

- Paneles para salas blancas, cubiertas de máquinas (0,7–1,2 mm)

- Componentes de marcos solares, sistemas de sombreado, persianas.

- Mobiliario marino, paredes de cabina (donde se necesita una buena resistencia a la corrosión)

11. Pautas de diseño y selección

11.1 Elección de aleación y temple

Tabla 8 – Selección de aleación/temperatura

| Requisito | Aleación y temple recomendados |

|---|---|

| Máxima conformabilidad / embutición profunda | 1050/1100 O o H12 |

| Revestimiento general de edificios | 3003/3004/3105 H14-H24 |

| Mayor resistencia/influencia marina | 5005, 5052 H14–H32 |

| Techos planos y perfilado | 3003/3105 H24 |

Calibres más delgados (<0,4 mm) generalmente en estados más suaves para conformado; los calibres más gruesos (≥1,0 mm) pueden utilizar temples más duros para la rigidez del panel.

11.2 Elección del sistema de revestimiento

| Entorno / Requisito | Recubrimiento recomendado |

|---|---|

| Interior, no agresivo. | PE estándar, híbrido epoxi-PE |

| General al aire libre (suburbano) | HDP o PE con alto contenido de sólidos |

| Alta radiación UV/alta humedad | PVDF, PU de alta durabilidad |

| Exposición a la contaminación industrial | PVDF o PU con fuerte resistencia química |

| Entorno costero/marino | PVDF, aleación de Al-Mg (5005/5052) + pretratamiento robusto |

11.3 Opciones de color y superficie

- RAL sólido o colores corporativos personalizados

- Efectos metálicos (grano de aluminio, mica metálica)

- Texturas superficiales:liso, en relieve(piel de naranja, estuco),mate / poco brillante, oalto brillo

- Sistemas especiales: antigraffiti, antirayaduras, antibacterias y antihuellas (bajo pedido)

12. Notas de procesamiento y fabricación

12.1 Doblado y conformado recomendados

Para evitar que el revestimiento se agriete:

| Parámetro de flexión | Recomendación típica |

|---|---|

| Radio de curvatura interior mínimo | ≥ 1–1,5 × espesor de la lámina para revestimientos de PE normales; más grande para sistemas más duros |

| Dirección de flexión | Preferiblemente perpendicular a la dirección de rodadura cuando sea posible |

| Temperatura de funcionamiento | Evite la formación a temperaturas muy bajas (<5–10 °C) |

Puede ser necesaria una protección de bordes en entornos muy agresivos (p. ej., sellar bordes cortados en elementos de fachada).

12.2 Métodos de corte

- Corte y corte:Método estándar; Asegúrese de que las herramientas estén afiladas para minimizar las rebabas y el desconchado del revestimiento.

- Puñetazos:Aplica principalmente para patrones de orificios en paneles y fachadas ventiladas.

- Corte por láser:Es posible, pero requiere control para evitar quemaduras locales y decoloración del recubrimiento (a menudo se prefiere la embutición profunda o el cizallamiento antes del recubrimiento; para láminas prepintadas, la optimización de los parámetros es importante).

13. Control de calidad y estándares

Las láminas de aluminio prepintadas comúnmente se producen para cumplir con:

- EN 485 / EN 573– Chapas y placas de aluminio forjado.

- EN 1396– Aluminio y aleaciones de aluminio. — Chapas y tiras recubiertas en bobina.

- ASTM B209 / B209M– Láminas y placas de aluminio y aleaciones de aluminio

- Especificaciones empresariales o específicas del proyecto para:

- Tolerancias de color (p. ej., ΔE)

- Nivel de brillo y distribución

- Propiedades mecánicas

- Espesor y adherencia del revestimiento

- Resistencia a la corrosión y a la intemperie.

Pasos regulares de control de calidad:

- Medición en línea del peso/espesor del recubrimiento

- Prueba de adhesión transversal sin conexión

- Comprobación de brillo y color (espectrofotómetro)

- Meteorización acelerada por niebla salina y QUV (periódicamente)

Chapa de aluminio prepintada de 0,02 a 3,0 mm de espesorofrece una combinación de:

- Peso y resistencia mecánica optimizadosmediante la selección adecuada del estado de aleación

- Buena resistencia a la intemperie y a la corrosión.reduciendo significativamente el repintado y el mantenimiento

- Aspecto estable y de alta calidaden grandes superficies de edificios y equipos

- Alta conformabilidad y fácil procesamiento., adaptable a numerosas necesidades de perfil y diseño

A través de un fino control dealeación, dimensión, tipo de recubrimiento, color y espesor de película, los clientes pueden adaptar el producto con precisión a su aplicación, ya sea para fachadas de edificios de alta gama, techos y tejados ligeros, puertas y armarios, electrodomésticos o componentes de carrocería de vehículos.

https://www.al-alloy.com/a/prepainted-aluminum-sheet-with-002-3mm-thickness.html