Plaque à carreaux en aluminium

Plaque à carreaux en aluminium : un matériau « d'ingénierie de surface » qui résout bien plus que le glissement

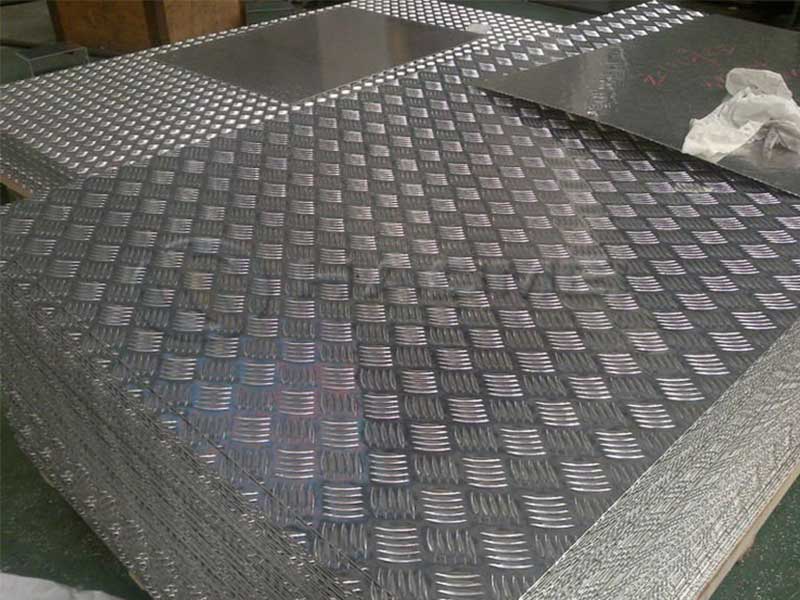

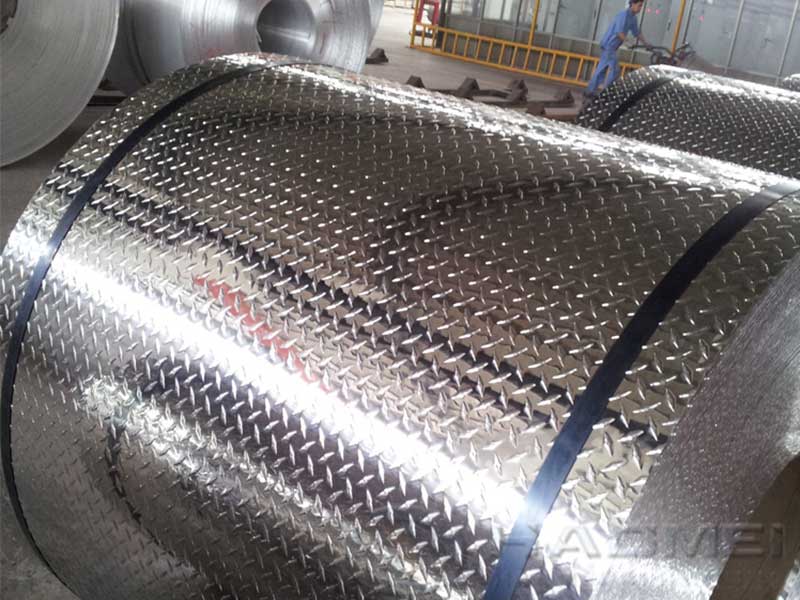

La plaque à carreaux en aluminium (également appelée plaque de roulement en aluminium ou plaque diamantée en aluminium) est souvent achetée pour une raison évidente : la traction. Pourtant, sa véritable valeur est plus large. Du point de vue de l'ingénierie de surface, la plaque à damier est une couche de performance pré-construite qui combine l'adhérence, le guidage visuel et la tolérance aux chocs avec la faible masse et la résistance à la corrosion de l'aluminium. Le motif en relief n’est pas une décoration ; c'est une géométrie fonctionnelle qui change la façon dont les gens marchent, la façon dont les charges glissent, la façon dont l'eau s'écoule et la façon dont un panneau résiste aux bosses locales.

Lorsque les clients évaluent les tôles à carreaux en aluminium uniquement en fonction de leur épaisseur et de leur prix, ils passent à côté de ce qu'elles « font » réellement en service : contrôler la friction, l'usure et la facilité d'utilisation dans des environnements difficiles tout en restant faciles à fabriquer et à entretenir.

Ce que fait réellement le motif : friction, drainage et rigidité en un seul mouvement

La caractéristique déterminante est le motif en damier en relief, généralement à cinq barres, en losange ou des variantes similaires. Cette géométrie augmente le coefficient de friction sous les pieds et sous la charge, notamment lorsque les surfaces sont mouillées ou huileuses. Il perturbe également la formation continue du film d'eau, favorisant le drainage et réduisant les effets d'aquaplanage sur les chaussures et les roues.

Les nervures relevées se comportent également comme des micro-raidisseurs. Par rapport à une tôle plate de même épaisseur nominale, la tôle à carreaux peut présenter une résistance améliorée aux bosses et aux éraflures localisées car les pics absorbent le premier contact. Concrètement, cela peut réduire l’usure visible dans les zones à fort trafic comme les marchepieds de camion, les plates-formes de maintenance et les planchers de remorques.

Une autre fonction sous-estimée est la signalisation visuelle. La texture se lit comme « passerelle », « marche » ou « panneau d'accès » en un coup d'œil. Dans les sites industriels et les véhicules commerciaux, cette reconnaissance instantanée permet des déplacements plus sûrs sans étiquettes supplémentaires.

Pourquoi l'aluminium pour les tôles à carreaux : comportement à la corrosion et économie de poids

L'avantage de l'aluminium n'est pas seulement qu'il ne rouille pas. De nombreux alliages courants forment un film d'oxyde stable qui protège la surface contre l'exposition atmosphérique. Dans des conditions marines et de sel de déglaçage, la sélection d'un alliage de qualité marine peut améliorer considérablement la durée de vie. La réduction de poids par rapport à l'acier permet souvent de réaliser des économies discrètes : des sols, des marches et des enceintes plus légers peuvent augmenter la capacité de charge utile et réduire la consommation de carburant, tout en rendant l'installation plus rapide et plus sûre.

Les tôles à carreaux sont également faciles à travailler en utilisant les méthodes de fabrication de tôles standard. Il peut être coupé, percé, plié et fixé avec du matériel d'atelier typique. Le soudage est possible pour de nombreux alliages, bien que le meilleur choix d'alliage dépende du fait que la structure finale soit soudée, boulonnée ou collée.

Alliages et états courants : choisir "comment il se comporte" sous charge et en fabrication

La sélection de l'alliage détermine la résistance à la corrosion, la résistance, la formabilité et la soudabilité. L'état décrit comment le matériau a atteint ses propriétés, ce qui est important lorsque vous le pliez, le soudez ou l'exposez à la fatigue.

Les sélections typiques incluent :

- Série 1xxx (telle que 1050, 1100) : excellente résistance à la corrosion et formabilité, résistance inférieure. Convient aux revêtements légers, aux panneaux décoratifs et aux environnements où la facilité de formage compte plus que la résistance structurelle.

- Série 3xxx (telle que 3003) : un choix classique pour les plaques de marche à usage général. Il offre une meilleure résistance que le 1xxx tout en gardant une bonne résistance à la corrosion et une bonne ouvrabilité. Souvent fourni dans les états H22/H24 pour un équilibre entre résistance et formabilité.

- Série 5xxx (telle que 5052, 5083, 5754) : résistance supérieure et forte résistance à la corrosion, en particulier dans les environnements marins et riches en chlorures. Commun dans les carrosseries de véhicules, les aménagements de navires, les plates-formes offshore et les zones de lavage. Les états comme H114 ou H32 sont largement utilisés pour les produits en plaques.

Conseils d’humeur d’un point de vue pratique « en service » :

- H22/H24 : écroui et partiellement recuit. Souvent choisi lorsque vous avez besoin de former (courber autour du cadre) sans sacrifier trop de résistance.

- H32 : stabilisé écroui. Idéal pour les pièces qui subissent une déformation modérée et qui souhaitent un comportement mécanique constant.

- H114 : couramment utilisé pour les produits de plaques de roulement ; il indique un état de plaque/bande avec des propriétés spécifiées adaptées au formage et à l'utilisation en service.

Paramètres que les clients utilisent réellement sur site

Les plaques à carreaux sont classées en fonction de quelques paramètres fondamentaux qui déterminent l'ajustement, les performances et la vitesse d'installation :

- Épaisseur : généralement environ 1,5 à 6,0 mm pour les revêtements de sol, les marches et les panneaux, avec des épaisseurs plus lourdes pour les rampes et les carrosseries de camions. Certaines spécifications font référence à « l'épaisseur de la base » à l'exclusion de la hauteur du motif ; confirmer si l'épaisseur inclut les barres surélevées.

- Type de motif : cinq barres sont populaires pour les surfaces de marche ; les motifs en diamant sont courants pour les applications de fret et de véhicules.

- Taille de la feuille : les largeurs courantes incluent 1 000, 1 220, 1 250, 1 500 mm ; les longueurs courantes incluent 2 000, 2 440 et 3 000 mm, souvent personnalisables.

- Finition de surface : la finition du moulin est typique ; des finitions brillantes ou anodisées peuvent être utilisées pour des raisons esthétiques ou un nettoyage plus facile.

- Planéité et tolérances : importantes pour les revêtements de sol et les panneaux de porte où l'aménagement est important.

Normes et mise en œuvre : parler le langage des projets et des achats

Différentes régions et industries utilisent des normes différentes. Les tôles à carreaux en aluminium sont généralement produites et inspectées selon des spécifications reconnues telles que :

- EN 485 (Europe) pour les tôles/bandes d'aluminium et d'alliages d'aluminium : propriétés mécaniques et tolérances

- EN 573 pour la composition chimique

- ASTM B209 (communément référencé au niveau international) pour les tôles et plaques d'aluminium et d'alliage d'aluminium

- La norme EN 1386 peut être référencée pour les plaques de roulement dans certains contextes d'approvisionnement en fonction de la catégorie de produit et des pratiques du marché.

Dans les projets réels, la norme de mise en œuvre est également la norme de l'installateur : garantir la sélection correcte des fixations, l'isolation des métaux différents pour limiter la corrosion galvanique et l'utilisation cohérente d'une orientation antidérapante sur les sentiers piétonniers.

Applications : où le motif en damier s'amortit

La plaque à carreaux en aluminium est mieux comprise comme une « couche d’usure » qui supporte également la charge.

Le transport et la logistique l'utilisent couramment pour les planchers de camions, les rampes de remorques, les marchepieds, les boîtes à outils et les revêtements d'espace de chargement. Le motif aide à empêcher les palettes et les équipements de glisser, et la base en aluminium réduit le poids du véhicule.

Les zones industrielles d'accès et de maintenance l'utilisent pour les plates-formes, les passerelles, les escaliers, les passerelles des salles des machines et les couvertures de service amovibles. La texture améliore l'assise et la plaque est plus facile à soulever que l'acier lorsque les panneaux doivent être retirés fréquemment.

Les infrastructures marines et côtières adoptent souvent des alliages 5xxx pour les passerelles, les passerelles de quai et les marches de bateaux, car la combinaison de résistance à la corrosion et d'adhérence fonctionne bien dans l'air humide et salé.

Les intérieurs architecturaux et commerciaux utilisent des tôles à damier comme finition durable et contemporaine pour la protection des murs, les plaques de protection, les rampes et les sols à l'arrière de la maison où le nettoyage et la résistance aux chocs sont des priorités.

Tableau de composition chimique (gammes typiques)

Les limites réelles dépendent de la norme exacte et de la certification de l'usine. Le tableau ci-dessous résume les limites de composition typiques largement utilisées pour les alliages courants utilisés dans l'approvisionnement en tôles à carreaux en aluminium.

| Alliage | Et (%) | Fe (%) | Cu (%) | Mn (%) | mg (%) | Cr (%) | Zn (%) | De (%) | Al (%) |

|---|---|---|---|---|---|---|---|---|---|

| 1100 | ≤0,95 (Si+Fe) | - | 0,05 à 0,20 | ≤0,05 | - | - | ≤0,10 | - | ≥99,0 |

| 3003 | ≤0,60 | ≤0,70 | 0,05 à 0,20 | 1,0–1,5 | - | - | ≤0,10 | - | Équilibre |

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | 2,2 à 2,8 | 0,15-0,35 | ≤0,10 | - | Équilibre |

| 5754 | ≤0,40 | ≤0,40 | ≤0,10 | ≤0,50 | 2,6-3,6 | ≤0,30 | ≤0,20 | ≤0,15 | Équilibre |

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,4 à 1,0 | 4,0 à 4,9 | 0,05 à 0,25 | ≤0,25 | ≤0,15 | Équilibre |

Ce qu'il faut retenir : c'est une assiette "interface humaine"

La plaque à carreaux en aluminium réussit car elle se situe à la frontière entre les personnes, l'équipement et l'environnement. Le motif en relief gère le glissement et le mouvement. L'alliage gère la corrosion et la résistance. L'état gère le comportement de la tôle lors de sa fabrication et sa fiabilité en service.