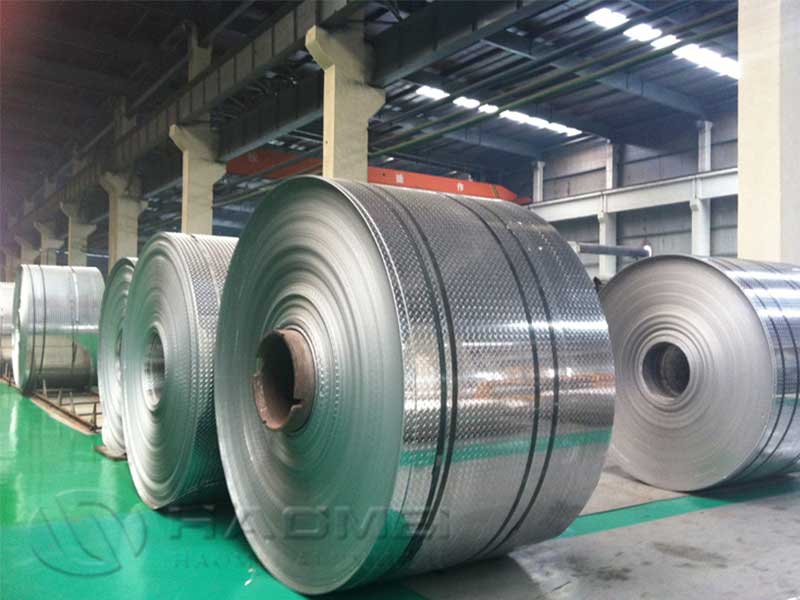

Plaque de marche en aluminium 5083 5754 5a05 5A06

Lorsque la plupart des gens regardent une plaque de marche en aluminium, ils voient un motif : des losanges, des petites cinq barres, des grandes cinq barres, des lentilles. Pour les ingénieurs et les acheteurs qui travaillent avec des ponts maritimes, des planchers de camions et des passerelles industrielles, ce motif n'est que la peau. La véritable histoire se cache derrière la texture, à l’intérieur de l’alliage lui-même.

En vous concentrant sur les modèles 5083, 5754, 5A05 et 5A06, vous pouvez considérer ces plaques de roulement comme quatre « personnalités » de la même famille : liées par une chimie riche en magnésium, mais façonnées pour des vies professionnelles différentes. Choisir entre eux, c'est moins aimer un motif que savoir ce que la plaque devra supporter : l'eau salée, les vibrations, la chaleur de soudage ou la charge permanente.

La plaque de marche comme surface de travail

Une plaque de marche n'est pas simplement une feuille avec un motif en relief. Sur le marchepied d'un camion, cette plaque constitue la dernière défense entre un coffre trempé de boue et un sol en béton. Sur une passerelle de yacht exposée aux embruns d'eau de mer, il est à la fois un élément de structure, un élément de sécurité et une barrière contre la corrosion.

Le motif en relief fait trois choses :

- Augmente la friction lorsqu'il est mouillé ou huileux

- Renforce le panneau sans ajouter d'épaisseur

- Empêche les bosses locales sous des charges ponctuelles

Mais rien de tout cela n’a d’importance si l’alliage situé sous le motif se fissure au niveau de la soudure, se ramollit à température élevée ou se détériore lentement dans une atmosphère marine. C'est là que les alliages de la série 5xxx (5083, 5754, 5A05, 5A06) sont devenus les matériaux de référence.

Une famille, quatre personnages

Tous les quatre sont des alliages aluminium-magnésium, non traitables thermiquement, gagnant en résistance principalement par écrouissage (durcissement sous contrainte). Ils partagent une bonne résistance à la corrosion, notamment en atmosphère marine et industrielle, et une bonne soudabilité. Les différences résident dans la quantité de magnésium qu’ils contiennent, la présence de manganèse et d’éléments mineurs et la manière dont ils équilibrent la formabilité, la résistance et la ténacité.

Une vue simplifiée :

- 5083 : La bête de somme marine, haute résistance, robuste en eau de mer

- 5754 : Le polyvalent polyvalent, idéal pour le formage, bonne soudabilité, résistance moyenne

- 5A05 : Le spécialiste de la formabilité, excellent pour l'emboutissage profond et les formes complexes

- 5A06 : L'expert de la ténacité et des basses températures, particulièrement apprécié dans certaines normes asiatiques et russes

Aperçu de la composition chimique

Plages de composition typiques (pourcentage en masse) :

| Alliage | Et | Fe | Cu | Mn | Mg | Cr | Zn | De | Autres (chacun) | Al |

|---|---|---|---|---|---|---|---|---|---|---|

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,40-1,0 | 4,0 à 4,9 | 0,05 à 0,25 | ≤0,25 | ≤0,15 | ≤0,05 | Équilibre |

| 5754 | ≤0,40 | ≤0,40 | ≤0,10 | ≤0,50 | 2,6-3,6 | ≤0,30 | ≤0,20 | ≤0,15 | ≤0,05 | Équilibre |

| 5A05* | ≤0,40 | ≤0,50 | ≤0,10 | 0,30-0,6 | 4,8 à 5,5 | ≤0,10 | ≤0,20 | ≤0,05 | ≤0,05 | Équilibre |

| 5A06* | ≤0,40 | ≤0,50 | ≤0,10 | 0,50-0,8 | 5,8-6,8 | ≤0,10 | ≤0,20 | ≤0,05 | ≤0,05 | Équilibre |

*5A05 et 5A06 suivent les normes chinoises GB/T ou connexes ; les limites exactes varient légèrement selon l'édition standard et la pratique de l'usine.

À mesure que vous passez du 5754 au 5A06, la teneur en magnésium augmente, apportant une résistance plus élevée mais une plus grande sensibilité à certains détails de fabrication, tels que le risque de fissuration à chaud et le taux d'écrouissage. Le manganèse soutient la résistance et la ténacité, particulièrement bénéfiques pour les 5083 et 5A06.

Trempes des plaques de roulement : quand la texture rencontre la performance

Comme il s’agit d’alliages ne pouvant pas être traités thermiquement, leurs codes de « trempe » expriment principalement la quantité de travail à froid ou de stabilisation effectuée. Dans la plaque de marche, vous rencontrerez généralement :

- H114 : Un revenu écroui et légèrement stabilisé, spécifiquement courant dans les plaques de roulement, alliant formabilité et résistance.

- H111 ou H112 : Légèrement écroui, proche du recuit, meilleur pour le formage et le pliage

- H32 / H34 (plus pour 5754) : Mi-dur ou trois-quarts-dur, utilisé là où une résistance plus élevée est nécessaire et où le formage est modeste

- O : Entièrement recuit, utilisé uniquement lorsqu'une formabilité extrême est requise, puis souvent suivi d'un formage et d'un service sans renforcement supplémentaire

Pour les revêtements de sol et les passerelles, le laminage lui-même ajoute un travail à froid localisé dans les parties surélevées, donnant une rigidité supplémentaire même lorsque la feuille de base est dans un état relativement mou.

Quatre alliages, quatre points de vue pratiques

Plaque de marche 5083 : penser comme un chantier naval

Dans un chantier naval, une plaque de marche 5083 est plus qu'une surface ; cela fait partie de l’intégrité structurelle du navire. Les priorités typiques sont :

- Résistance à la corrosion par l'eau de mer et à la fissuration par corrosion sous contrainte

- Capacité à conserver sa résistance après le soudage

- Performances fiables à des températures inférieures à zéro

Le 5083 se distingue par son équilibre entre résistance et soudabilité en milieu marin. Dans les états de type H111 ou H116, il offre une limite d'élasticité élevée avec une bonne ténacité. Pour les ponts marins, les passerelles et les plates-formes de travail RIB, les plaques de marche 5083 sont souvent la valeur par défaut. Les soudures réalisées avec le mastic 5356 s'alignent bien avec les propriétés et la résistance à la corrosion de l'alliage de base.

D'un point de vue pratique, un chantier choisissant la plaque de marche 5083 souhaite :

- Perte minimale des propriétés mécaniques dans la zone affectée thermiquement

- Surfaces qui résistent à la corrosion par piqûres sous des éclaboussures ou des dépôts stagnants

- Compatibilité avec les règles des sociétés de classification telles que DNV, ABS, LR pour l'aluminium de qualité marine

Plaque de marche 5754 : le spécialiste de la logistique et des véhicules

Regardez les boîtes à outils des camions, les planchers des remorques, les rampes de chargement, et vous verrez beaucoup de 5754. Cet alliage offre :

- Résistance modérée, suffisante pour le revêtement de sol d'un véhicule soumis à des charges réparties

- Très bonne formabilité pour plier et rétreint les bords des marches et des panneaux

- Excellent aspect de surface, adapté à l'anodisation ou à la peinture

Pour le matériel de transport, le modèle importe moins que la combinaison de légèreté et de durabilité. Le 5754 dans les états H114 ou H22-H34 est facile à couper, plier et souder avec un risque minimal de fissuration. Il résiste également bien aux sels de déneigement et à l’exposition atmosphérique, bien que sa résistance à l’eau de mer soit légèrement inférieure à celle du 5083.

Les concepteurs qui privilégient le 5754 cherchent souvent à équilibrer le coût, la facilité de fabrication et la résistance adéquate plutôt que de viser les performances de corrosion extrêmes exigées en mer.

Plaque de marche 5A05 : l'option facile à former

Le 5A05 est plus proche du 5083 en termes de teneur en magnésium mais est généralement optimisé pour la formabilité. Il est souvent utilisé lorsque les pièces doivent être profondément embouties ou considérablement pliées tout en bénéficiant d'une bonne résistance à la corrosion.

Lorsque la demande concerne :

- Marches en relief aux courbures complexes

- Surfaces de bande de roulement moulées nécessitant plusieurs opérations de formage

- Pièces qui doivent être soudées après formage, sans déformation excessive

5A05 devient pertinent. Cela est courant dans certaines normes et industries régionales où la complexité du formage dépasse les exigences de résistance maximale. Pensez aux plates-formes industrielles aux bords repliés, aux limons d'escalier à la géométrie complexe ou aux boîtiers qui doivent combiner la fonction de bande de roulement avec une enceinte façonnée.

Plaque de marche 5A06 : le spécialiste des basses températures et de l'endurance

Le 5A06 pousse la teneur en magnésium encore plus haut et le combine avec du manganèse pour offrir :

- Haute résistance pour un alliage non traitable thermiquement

- Haute ténacité et bonnes performances à des températures cryogéniques ou très basses

- Forte résistance à la fatigue et aux chargements cycliques

Il est privilégié dans certains récipients sous pression, réservoirs de stockage, équipements à basse température et passerelles critiques exposés à la fois à de lourdes charges mécaniques et à des environnements difficiles. Lorsqu'une usine fonctionne dans des climats froids ou lorsque l'équipement oscille entre des températures ambiantes et basses, les plaques de roulement 5A06 aident à maintenir les marges de sécurité au fil du temps.

Le compromis est que la teneur plus élevée en magnésium exige un contrôle plus strict des procédures de soudage, de la sélection des charges et du refroidissement pour éviter les fissures à chaud ou un ramollissement excessif dans la zone affectée par la chaleur.

Normes, mise en œuvre et considérations dimensionnelles

Lorsque vous spécifiez des tôles de roulement dans ces alliages, les normes constituent la langue de votre contrat. Les références courantes incluent :

- EN 1386, série EN 485, série EN 573 pour les alliages et produits européens en aluminium

- ASTM B209 / B209M pour les tôles et plaques laminées à plat en aluminium et en alliage

- GB/T 3880, GB/T 3618 et normes chinoises associées pour les séries 5xxx et les produits de bande de roulement

- Normes d'usine ou approbations de sociétés de classification pour une utilisation marine et offshore

Les paramètres à verrouiller dans une spécification d'achat comprennent :

- Alliage et trempe (par exemple, 5083-H114, 5754-H111)

- Type de motif et orientation (cinq barres, losange, lentille, hauteur du motif)

- Plage d'épaisseur définie sur le métal de base, hors hauteur de bande de roulement

- Tolérances de planéité, particulièrement critiques si la plaque doit être soudée à un cadre

- État de surface et éventuelles exigences d'anodisation ou de prétraitement

En utilisation structurelle, les concepteurs doivent traiter la hauteur de la bande de roulement avec soin. Les calculs structurels s'appuient généralement uniquement sur l'épaisseur de la base, ignorant le motif en relief en tant qu'épaisseur structurelle, mais reconnaissant sa contribution à la rigidité et à la résistance au glissement.

Soudage, corrosion et réflexion sur le cycle de vie

Les quatre alliages se soudent bien avec des charges courantes telles que l'ER5356, mais la conception de la soudure doit respecter la sensibilité de l'alliage au vieillissement excessif, à la perte de résistance dans la zone affectée par la chaleur et à une éventuelle sensibilisation lors d'un service à long terme à température élevée, autour de 65 à 200 °C. Dans la plupart des applications de plaques de roulement, un service continu à de telles températures est rare ; néanmoins, pour les structures proches des moteurs ou des pots d’échappement, cela vaut la peine d’être pris en compte.

Dans les usines marines ou chimiques, le couplage galvanique avec des cadres en acier, des fixations ou d'autres métaux peut dominer le comportement à la corrosion. Le choix de fixations compatibles, l'utilisation de rondelles d'isolation et la spécification de revêtements appropriés autour des bords coupés font généralement plus pour une durée de vie à long terme que les différences marginales entre 5083, 5754, 5A05 et 5A06.

Du point de vue du cycle de vie :

- 5083 et 5A06 brillent là où les risques de défaillance ont de lourdes conséquences, comme dans les structures marines ou à basse température

- Le 5754 gagne souvent dans le transport et l'industrie en général grâce à une combinaison de coût, de facilité de traitement et de performances suffisantes.

- 5A05 remplit le créneau où les exigences géométriques déterminent le choix plus que la résistance ultime

Voir au-delà du modèle

Les barres surélevées qui captent la lumière sur une nouvelle plaque de marche en aluminium ne sont que le début de l'histoire. Derrière eux se trouvent des choix délibérés en matière de niveaux de magnésium, d'ajouts d'alliages mineurs et de méthodes de trempe qui définissent la façon dont cette plaque se plie, se soude, résiste à la corrosion et survit à l'impact.

Lorsque vous spécifiez une plaque de marche en 5083, 5754, 5A05 ou 5A06, vous ne sélectionnez pas simplement une surface. Vous choisissez comment votre structure vieillira dans le brouillard salin, comment une marche d’escalier se comportera après mille cycles de gel-dégel et comment une soudure supportera la charge après des années de vibrations. Les projets les plus réussis traitent le motif comme la signature visible, et l'alliage et la trempe comme la véritable décision technique.

https://www.al-alloy.com/a/aluminum-tread-plate-5083-5754-5a05-5a06.html