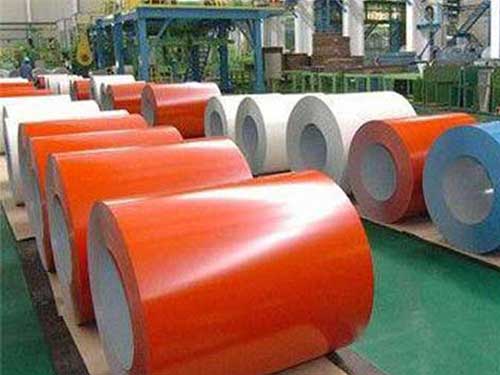

Катушка из анодированного алюминия 5005

Большинство людей выбирают анодированный алюминий, просматривая таблицы цветов, уровни блеска и прайс-листы. Инженеры и покупатели сравнивают «5005, 3003 и 5052», как будто это всего лишь разные SKU. Но если вы сделаете шаг назад и посмотрите на катушку из анодированного алюминия 5005 с точки зрения долгосрочной визуальной стабильности и предсказуемости процесса, то предстанет другая картина.

5005 — не самый прочный и не самый дешевый сплав. Его реальная ценность проявляется спустя годы, когда панели по-прежнему совпадают, стыки по-прежнему выглядят однородно, а анодные пленки по-прежнему ведут себя так, как задумал дизайнер. Другими словами, 5005 — это сплав, выбранный для предотвращения будущих проблем, которые вы еще не видите.

Ниже представлен практический, ориентированный на реализацию взгляд на катушку из анодированного алюминия 5005 с точки зрения прогнозирования и предотвращения проблем.

Почему 5005 — «сплав архитектора»

Спросите инженеров по фасадам и производителей вывесок, почему они продолжают возвращаться к 5005 в пользу анодированных поверхностей, и вы редко услышите «механическую прочность» в качестве первой причины. Вместо этого они говорят о:

- Соответствие цвета экструдированным профилям

- Равномерная реакция анодирования на больших площадях

- Устойчивость к «пятнистости» или пятнистости

- Стабильность внешнего вида при воздействии на открытом воздухе

5005 — алюминиево-магниевый сплав с умеренным содержанием магния. Он находится в наилучшем положении: достаточно высокая чистота для чистого и последовательного анодирования, но с достаточным количеством легирующих добавок, чтобы обеспечить хорошую формуемость и устойчивость к коррозии. Этот баланс делает его уникальным для видимого, декоративного и архитектурного анодирования.

Там, где многие сплавы выбираются из-за прочности или обрабатываемости, часто указывается 5005, чтобы гарантировать, что пять или десять лет спустя оболочка здания по-прежнему будет выглядеть целостной.

Состав сплава и почему это важно для анодирования

Для анодированной катушки чистота не является абстрактным понятием; это напрямую влияет на то, как свет взаимодействует с анодной пленкой. Примерный химический состав алюминиевого сплава 5005 составляет:

| Элемент | Типичный диапазон (мас.%) |

|---|---|

| Магний (Мг) | 0,50 – 1,10 |

| Кремний (Si) | ≤ 0,30 |

| Железо (Fe) | ≤ 0,70 |

| Медь | ≤ 0,20 |

| Марганец (Mn) | ≤ 0,20 |

| Хром (Cr) | ≤ 0,10 |

| Цинк (Zn) | ≤ 0,25 |

| Другие (каждый) | ≤ 0,05 |

| Прочие (всего) | ≤ 0,15 |

| Алюминий (Al) | Баланс |

С точки зрения анодирования выделяются три вещи:

- Относительно низкое содержание меди и железа.

- Контролируемое содержание магния

- Жесткие ограничения на «других»

Эти ограничения сохраняют металлическую матрицу достаточно чистой, поэтому анодный оксид растет равномерно и остается почти бесцветным. В запечатанном виде пленка может обеспечить яркий и однородный внешний вид, особенно при прозрачной отделке, цветах шампанского и светлой бронзы.

Повышенное содержание меди или кремния, содержащихся в некоторых других сплавах, может затемнить анодированный внешний вид или привести к появлению полос и неравномерности тона, особенно на больших панелях. Химический состав 5005 оптимизирован, чтобы избежать этих побочных эффектов.

Механические и физические свойства, важные для пользователей катушек

5005 не конкурирует с термообрабатываемыми высокопрочными сплавами; это рабочая лошадка для формовки и отделки. Типичные механические свойства (диапазон зависит от поставщика и конкретного состояния):

| Свойство | H14 (полутвердый) | H32 (деформационно-упрочнённый и стабилизированный) |

|---|---|---|

| Предел прочности (МПа) | ок. 145 – 185 | ок. 145 – 185 |

| Предел текучести (смещение 0,2%, МПа) | ок. 110 – 145 | ок. 110 – 145 |

| Удлинение (колея 50 мм, %) | ок. 5 – 12 | ок. 5 – 12 |

| Плотность | ~2,70 г/см³ | такой же |

| Модуль упругости | ~69 ГПа | такой же |

На практике эти ценности поддерживают:

- Обработка рулонов: продольная резка, вырубка, резка.

- Легкая и средняя формовка: гибка, профилирование, мелкая вытяжка.

- Штамповка заготовок вывесок, элементов облицовки, заглушек и накладок

С точки зрения рабочего процесса — это предсказуемость. Например, рулоны с закалкой H14 или H16 ведут себя одинаково при разматывании, выпрямлении и формовании, что имеет решающее значение, когда последующий этап анодирования чувствителен к остаточным напряжениям и состоянию поверхности.

Роль отпуска в качестве анодирования

Одним из аспектов, который часто недооценивают, является то, как отпуск влияет на результаты анодирования. Обозначение отпуска (например, H14, H16, H32) описывает, как сплав был подвергнут деформационному упрочнению и, в некоторых случаях, стабилизирован.

Для анодированной катушки 5005 общий режим включает:

- H14: полутвердый, хороший баланс прочности и формуемости.

- H16: Немного тверже, лучше для плоскостности и жесткости тонких листов.

- H32: Деформационно-упрочненный и стабилизированный, часто используется там, где требуется умеренная формовка, но стабильность размеров имеет решающее значение.

Почему отпуск имеет значение для анодирования:

- Повреждение поверхности: на более мягких закалках перед анодированием легче появляются следы от манипуляций или небольшие вмятины, которые впоследствии становятся постоянными визуальными дефектами под анодной пленкой.

- Остаточное напряжение. Сильно деформированный материал может привести к незначительным искажениям во время обработки или эксплуатации, особенно в случае больших панелей; это может нарушить отражение света и создать визуальные «волны».

- Растрескивание кромок во время формовки: слишком твердые закалки могут растрескаться на изгибах, и эти растрескавшиеся области анодируются по-разному, проявляясь в виде темных линий или пятен.

Для архитектурной облицовки или высококачественных вывесок многие производители предпочитают закалку, достаточно прочную, чтобы противостоять повреждениям при обращении, но при этом устойчивую к изгибу, часто H14 или тщательно указанный H32.

Подготовка поверхности: невидимый фактор, определяющий внешний вид

Когда мы говорим об «анодированной катушке 5005», на самом деле в глаза бросается не только сплав, но и вся поверхность и история процесса. Несколько исходных вариантов определяют, будет ли анодирование визуально успешным:

- Качество фрезерной обработки: Тонкая, однородная фрезерная обработка снижает необходимость агрессивной предварительной обработки, сохраняя толщину и консистенцию конечного анодного слоя.

- Направление прокатки: для отделки с брашированием или механической шлифовкой выравнивание видимой текстуры в соответствии с замыслом дизайна позволяет избежать несовпадающих отражений на фасадных панелях.

- Смазочные материалы и загрязнения: Катушку, используемую при штамповке или формовке, необходимо тщательно очистить перед анодированием. Захваченные масла или производственная грязь приводят к пятнистому анодному росту и изменению цвета.

На линиях рулонов, предназначенных для анодирования качества 5005, процессы настроены так, чтобы минимизировать дефекты поверхности на каждом этапе. Целью является не просто «чистый металл», а «предсказуемое оптическое поведение» после анодирования.

Поведение при анодировании: почему 5005 «хорошо играет» в резервуаре

В процессе анодирования поверхность алюминия превращается в цельный слой оксида алюминия (Al₂O₃). Для 5005 при обычном анодировании серной кислотой типичными параметрами могут быть:

- Кислота: сернокислая ванна, около 150–220 г/л.

- Температура: примерно 18–22 °C.

- Плотность тока: часто находится в диапазоне 1,0–1,5 А/дм² (зависит от линии).

- Время: скорректировано с учетом целевой толщины пленки, часто 10–25 микрон для архитектурного применения.

С точки зрения инженера-технолога, 5005 прощает:

- Образует оксидный слой от прозрачного до слегка теплого тона, который предсказуемо окрашивается красителями или электролитом.

- Риск значительного «пригорания» (локального перегрева) ниже, чем у некоторых более высоколегированных марок, если плотность тока и перемешивание хорошо контролируются.

- Питтинг сводится к минимуму, если химический состав ванны и предварительная обработка соответствуют техническим требованиям, благодаря сбалансированному составу сплава.

Однако консистенция зависит от консистенции: смешивание катушек от разных поставщиков с немного разным уровнем примесей может слегка изменить цветовой тон или блеск. Многие крупные проекты привязаны к одному заводу и требуют «качества анодирования 5005» с согласованными допусками по легирующим элементам и качеству поверхности.

Соответствие рулонов экструзии: проблема 5005 против 6060

Архитектурные системы часто сочетают экструдированные профили (обычно 6060 или 6063) с листом или рулоном (часто 5005). Целью проекта было анодирование обоих до одного и того же цвета и тона.

Но экструдированные сплавы 6xxx содержат магний и кремний, образующие Mg₂Si, который влияет на внешний вид анодирования иначе, чем сплав 5005. С чисто металлургической точки зрения они не являются идеальным сочетанием.

Чтобы устранить этот пробел:

- Поставщики рулонов адаптируют состав 5005 и подготовку поверхности, чтобы приблизить тон 6060/6063 после анодирования.

- Анодировщики регулируют параметры предварительной обработки, толщины пленки и окраски для гармонизации цвета и блеска.

- В спецификациях проекта иногда указывается «5005 AQ» (качество анодирования) вместе со стандартами, такими как EN 485, EN 13523, или одобрениями макетов для конкретного проекта.

С этой точки зрения 5005 — это не просто материал; он становится инструментом переговоров между производителем рулонов, экструдером, анодировщиком и архитектором, стремясь к визуальной согласованности построенной конструкции.

Катушка из анодированного алюминия 5005 — это не только внешний вид; это также долговечный и относительно устойчивый выбор:

- Анодный слой является цельным, а не пленкой краски, и не отслаивается и не отслаивается при нормальных условиях.

- При правильном уплотнении он обеспечивает превосходную устойчивость к ультрафиолетовому излучению, промышленной атмосфере и морской среде.

- Пригодность алюминия к вторичной переработке остается неизменной; анодирование не предотвращает переработку лома, рулонов или обрезков марки 5005 по замкнутому циклу.

С точки зрения жизненного цикла, выбор 5005 для анодированной облицовки или вывесок часто является решением, позволяющим избежать повторных циклов перекраски, сократить расходы на техническое обслуживание и сохранить эстетическую ценность на протяжении десятилетий.

Когда анодированная катушка 5005 является правильным решением

С точки зрения «избежания завтрашних визуальных и технологических проблем» катушка из анодированного алюминия 5005 превосходит других, когда:

- Большие видимые поверхности должны оставаться визуально однородными с течением времени.

- Рулоны и профили используются вместе и после анодирования должны выглядеть целостными.

- Операции формовки умеренные и не должны ухудшать качество поверхности.

- Долговечность внешнего вида так же важна, как и структурные характеристики.

Обращая внимание не только на номинальный тип сплава, но также на состояние, подготовку поверхности, параметры анодирования и постоянство поставщиков, пользователи могут раскрыть весь потенциал 5005: не только как товарного рулона, но и как тщательно контролируемой системы для надежного, долгосрочного анодированного эстетического вида.

https://www.al-alloy.com/a/5005-anodized-aluminium-coil.html