سمك لوحة الألومنيوم

عندما يتحدث الناس عن ألواح الألمنيوم، فإنهم عادة ما يقفزون مباشرة إلى درجات السبائك - 6061، 5083، 7075 - أو إلى المعالجات السطحية ومقاومة التآكل. يتم التعامل مع السُمك كبعد بسيط، وهو رقم تبحث عنه في الكتالوج وتنتقل منه. من الناحية العملية، السُمك ليس مجرد مقياس مادي؛ إنه متغير تصميمي يتحكم بهدوء في القوة، والوزن، وقابلية التصنيع، والتكلفة، وحتى كيفية تصرف السبيكة على المستوى المجهري.

من وجهة نظر المهندس أو المصنع، "ما مدى سمكها؟" نادرا ما يكون سؤال تافه.

السماكة كمفاضلة بين القوة والوزن

فكر في سمك لوحة الألومنيوم كنتيجة للتفاوض بين الأولويات المتنافسة.

يريد مهندس بحري سُمكًا كافيًا في لوحة الهيكل 5083-H116 لمقاومة تأثير الأمواج والانبعاج المحلي، ولكن كل ملليمتر إضافي يضيف وزنًا يزيد من استهلاك الوقود. مصمم الطيران الذي يستخدم لوحة 2024-T351 أو 7075-T651 مهووس بنسب الصلابة إلى الوزن؛ إن قص نصف ملليمتر من جلد الجناح الكبير يمكن أن يؤدي إلى توفير مئات الكيلوجرامات في أسطول الطائرات.

المفارقة مع لوحة الألومنيوم هي أننا غالبًا ما نختار سبيكة معينة لقوتها العالية، فقط لنحتاج إلى سمك أقل مما تتطلبه سبيكة ذات قوة أقل. يتيح لنا ذلك خفض الوزن وفي بعض الأحيان تقليل تكلفة المواد الإجمالية على الرغم من ارتفاع سعر الكيلوجرام الواحد.

على سبيل المثال مقارنة عامة:

- قد تحتاج اللوحة الهيكلية في 5083-H111 إلى سُمك يبلغ 12 مم لتلبية متطلبات الحمل والصلابة المحددة.

- التحول إلى 6061-T651، مع قوة إنتاج أعلى ومعامل جيد، قد يسمح لنفس اللوحة بالعمل بأمان عند 8-10 ملم.

- في التصميمات شديدة الحساسية للوزن، يمكن لسبائك عالية القوة مثل 7075-T651 أن تقلل من هذا السمك بشكل أكبر، على الرغم من المقايضات في مقاومة التآكل وقابلية اللحام.

السماكة هي النقطة التي تتلاقى فيها الخواص الميكانيكية وعوامل السلامة والكتلة.

وجهة نظر التصنيع: السُمك كقيد للعملية

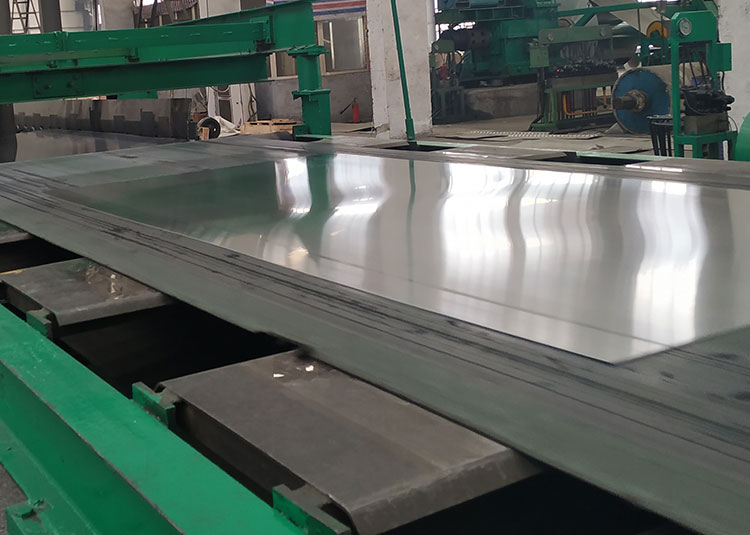

من وجهة نظر مصنع الدرفلة، فإن سمك لوحة الألومنيوم يمثل قصة قدرة عملية أكثر من مجرد قصة تصميم.

تبدأ صفيحة الألومنيوم حياتها كبلاطة مصبوبة، بسمك يتراوح بين 400 إلى 600 ملم. يتم درفلة هذه البلاطة على الساخن بشكل متكرر حتى يتم تحقيق السماكة المطلوبة. مع انخفاض السُمك، ترتفع القيود:

- لوحة سميكة جدًا (أعلى من 100-150 مم تقريبًا) تتجاوز حدود تجانس المعالجة الحرارية. يعد تحقيق المزاج الكامل والمتسق من خلال السماكة أكثر صعوبة.

- تُعد اللوحة المتوسطة (حوالي 6-50 مم) مكانًا مثاليًا للعديد من التطبيقات الهيكلية - سهلة اللف والمعالجة الحرارية والآلة والاختبار.

- يقدم مقياس الصفائح الرقيقة التي تقترب (أقل من 4-6 مم تقريبًا) متطلبات على التسطيح والتحكم في الضغط المتبقي. تلتف الصفائح الرقيقة بشكل أسهل وتستجيب بشكل أكثر دراماتيكية للتصنيع واللحام.

ويتحكم سمك اللوحة أيضًا في كيفية تنفيذ عملية التقسية. خذ خليتين شائعتين:

- لوحة 6061-T651 عبارة عن محلول معالج بالحرارة، ومروي، ومخفف من الإجهاد عن طريق التمدد، ثم يتم تعتيقه بشكل مصطنع. يتطلب تمديد اللوحة السميكة معدات ثقيلة، وهناك حدود عملية للحد الأقصى للسمك الذي يمكن تخفيف الضغط عليه بهذه الطريقة بشكل موثوق.

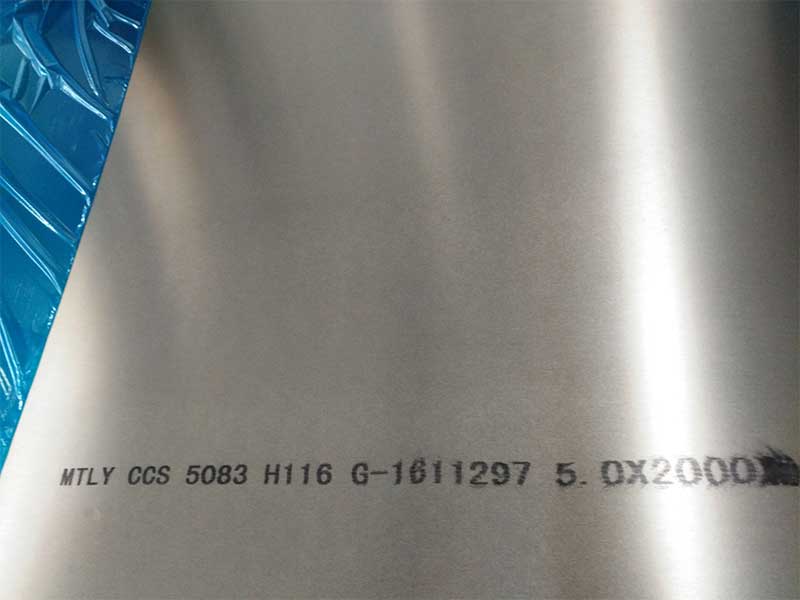

- اللوحة البحرية 5083-H116 مقوية ومستقرة. تتأثر خواصه الميكانيكية بشكل كبير بالعمل البارد أثناء الدرفلة. يحدد السُمك النهائي مقدار العمل البارد الذي يمكن توزيعه عبر المقطع العرضي دون إجهاد داخلي مفرط أو تشويه.

تعكس نطاقات المنتجات القياسية حقائق العملية هذه. قد تتراوح سماكة الصفائح الملفوفة النموذجية من حوالي 6 مم إلى 150 مم، مع قدرة بعض المطاحن على إنتاج مقاطع أكثر سمكًا. أقل من حوالي 6 مم، غالبًا ما يتم تصنيف المواد وتوريدها على شكل صفائح بدلاً من ألواح، وذلك باستخدام خطوط إنتاج ومعايير مختلفة.

السماكة هي أيضًا قيمة قانونية وتعاقدية. لا تحدد المعايير الدولية التفاوتات المسموح بها في الأبعاد فحسب، بل تحدد أيضًا متطلبات الخاصية التي تنطبق على نطاقات السماكة.

بعض الأمثلة:

- تحدد ASTM B209 متطلبات صفائح وصفائح الألمنيوم وسبائكه، مع تفاوتات تتغير مع كل من السبائك والسمك. تسمح الألواح السميكة بانحرافات أوسع في التسطيح والسمك مقارنة بالألواح الرقيقة.

- تتعامل سلسلة EN 485 وEN 573 (للأسواق الأوروبية) بالمثل مع السُمك كعامل قاطع عند تحديد الاختلافات المسموح بها، ومواضع اختبار الخصائص الميكانيكية، وشروط التسليم.

- غالبًا ما تقدم الرموز البحرية وأوعية الضغط (مثل DNV وABS وASME) متطلبات إضافية - مثل اختبار الموجات فوق الصوتية أو التسطيح الأكثر إحكامًا - بمجرد أن يتجاوز السُمك حدًا معينًا، لأن عواقب العيوب تتزايد مع سمك القسم.

في أوعية الضغط والخزانات المبردة المصنوعة من سبائك مثل 5083 أو 5454، قد تتطلب اللوحة الأكثر سمكًا من قيمة معينة اختبار صلابة عبر السماكة. يمكن أن يصبح الانكماش الجزئي غير الضار في جدار 6 مم عامل ضغط بالغ الأهمية عند 50 مم.

لذا فإن اختيار السُمك لا يتعلق فقط بما "يحتاجه" المكون ميكانيكيًا، ولكن أيضًا يتعلق بالمعايير التي سيندرج تحتها، وما هي عمليات التفتيش التي ستكون إلزامية، وما هي الوثائق التي يجب على المورد تقديمها.

البنية المجهرية والإجهاد المتبقي والقصة الداخلية للسمك

غالبًا ما يتم تجاهل ما يحدث داخل لوحة الألومنيوم عندما تصبح أكثر سمكًا، ولكنه يؤدي إلى تعزيز الأداء بطرق خفية.

في لوحة 6061 الرفيعة، يمكن أن تصل المعالجة الحرارية للمحلول والتبريد عبر السمك بالكامل بشكل موحد تمامًا. تكون معدلات التبريد متسقة بدرجة كافية بحيث يتم التحكم بشكل جيد في تصلب الهطول أثناء عملية الشيخوخة اللاحقة. في لوحة 6082-T651 بسمك 150 مم، تبرد المنطقة متوسطة السُمك بشكل أبطأ بكثير، مما قد يؤدي إلى:

- قوة إنتاج أقل قليلاً عند منتصف السُمك مقارنةً بالأسطح القريبة.

- الاختلافات في حجم الراسب والتوزيع من خلال سمك.

- أنماط الإجهاد المتبقية التي تختلف عبر المقطع العرضي.

وهذا هو أحد الأسباب التي تجعل الخواص الميكانيكية في المعايير مؤهلة في كثير من الأحيان بالسمك. قد تقول ورقة البيانات:

- لوحة 6061-T651، سمك نموذجي 10-60 مم: قوة الخضوع ≥ 275 ميجا باسكال، قوة الشد ≥ 310 ميجا باسكال، الاستطالة ≥ 8٪.

- في حالة السماكات الأكبر، قد ينخفض الحد الأدنى المضمون من الإنتاجية وقوة الشد قليلاً.

من جانب التصنيع واللحام، يمكن أن يكون الضغط المتبقي في اللوحة السميكة خصمًا غير مرئي. قد "يتحرك" جزء مطحون من لوح مقاس 80 مم عدة أعشار من المليمتر عند إزالة المادة، حتى لو تركت اللوحة الطاحونة مسطحة. تصبح درجات الحرارة المناسبة لتخفيف الضغط (مثل -T651، -T652) واستراتيجيات التخشين/التشطيب المدروسة أكثر أهمية مع زيادة السُمك.

عندما يكون السماكة هو العدو: التشكيل والانضمام

الألومنيوم ناعم نسبيًا مقارنة بالفولاذ، لكن سمك اللوحة يحدد ما إذا كان سيتعاون أو يقاوم أثناء التشكيل والربط.

لوحة سمكا:

- يتطلب نصف قطر انحناء أكبر لتجنب التشقق، خاصة في درجات الحرارة القاسية مثل 6061-T6 أو 7075-T6.

- يتطلب مكابس وأدوات أكثر قوة للتشكيل على البارد.

- في اللحام، تتراكم المزيد من الحرارة وغالبًا ما تحتاج إلى مدخلات حرارة أعلى، وتسخين مسبق دقيق، ودرجات حرارة بينية يتم التحكم فيها بإحكام. تكون التدرجات الحرارية أكثر انحدارًا، لذا يمكن أن تكون التشوهات المتبقية والتليين الموضعي حول اللحام أكثر وضوحًا.

وهذا هو أحد الأسباب وراء استخدام التصميمات البحرية في سبائك 5xxx للهياكل والطوابق في كثير من الأحيان عن عمد لسمك متواضع نسبيًا، وتكرار الأنماط الهيكلية (المقويات والإطارات) بدلاً من القفز إلى لوحة سميكة جدًا. الهيكل أخف وزنًا وأسهل في اللحام وأكثر تسامحًا أثناء التصنيع.

السُمك والتآكل: ليست مجرد مشكلة مدى الحياة

بالنسبة للتآكل، غالبًا ما يُنظر إلى السُمك على أنه حاجز زمني: فالمزيد من المعدن يعني المزيد من المواد المضحية قبل التثقيب. هذا صحيح، لكن السبيكة والمزاج يقرران ما إذا كان السُمك هو وسيلة الدفاع الصحيحة أم لا.

تتم معالجة وتلطيف السبائك مثل 5083-H116 و5456-H116 خصيصًا لتحقيق أقصى قدر من المقاومة للتآكل بين الحبيبات والتقشير في البيئات البحرية. يتحكم المزاج والكيمياء في بنية الحبوب وتوزيع الراسب. وسواء كان سمك اللوحة 8 مم أو 20 مم، فإن منطقة السطح التي تتفاعل مع مياه البحر تبدو متشابهة جدًا.

على النقيض من ذلك، فإن السبائك الحاملة للنحاس عالية القوة مثل 2024 و7075، وخاصة في درجات الحرارة القصوى مثل T6، تكون أكثر عرضة لأشكال موضعية من التآكل. يمكن أن تؤدي المقاطع الأكثر سمكًا إلى تضخيم تأثيرات إجهاد التآكل وتكسير التآكل الإجهادي لأن الضغوط الداخلية العالية غالبًا ما تكون محصورة في الصفائح والمطروقات السميكة. في مثل هذه الحالات، لا يوجد سمك عملي يكون "آمنًا" بدون تفاصيل التصميم المناسبة، وحماية السطح، والتحكم في الضغط.

لقطة: السماكة والسبائك والخصائص

يوجد أدناه عرض مبسط لكيفية تقاطع السُمك مع اختيار السبائك والخواص الميكانيكية. هذه القيم إرشادية وغير مضمونة وتستند إلى نطاقات اللوحات النموذجية:

| سبيكة ومزاج | نطاق سمك اللوحة النموذجي (مم) | قوة الخضوع (ميجا باسكال) | قوة الشد (ميغاباسكال) | الاستخدامات النموذجية |

|---|---|---|---|---|

| 1050A-H14 | 0.5-20 | 60-80 | 100-120 | المعدات الكيميائية والعاكسات |

| 5052-H32 | 0.8-25 | 160-200 | 210-260 | العبوات، أعمال الصفائح المعدنية |

| 5083-H116 | 3-60 | 215-240 | 305-340 | الهياكل البحرية، والدبابات المبردة |

| 5754-H114 | 2-50 | 130-180 | 220-270 | لوحات السيارات والمكونات البحرية |

| 6061-T651 | 6-150 | 240-280 | 260-320 | الهياكل العامة والأدوات |

| 6082-T651 | 8-200+ | 260-310 | 300-340 | الهياكل الثقيلة والجسور |

| 2024-T351 | 8-150 | 300-340 | 430-470 | لوحة الهيكلية الفضائية |

| 7075-T651 | 8-150 | 430-480 | 520-580 | الفضاء والأدوات عالية القوة |

لاحظ أنه بالنسبة للعديد من السبائك، تفترض نطاقات الخصائص المنشورة نطاق سمك معين. خارج هذه النطاقات، يمكن أن تتغير الخصائص، وقد تحدد المعايير قيمًا دنيا مختلفة.

التفكير في طبقات السُمك، وليس المليمترات فقط

الطريقة الأكثر إنتاجية للتفكير في سمك لوحة الألومنيوم هي التعامل معها كمعلمة نظام، وليس بُعدًا ثابتًا. في كل مرة يتغير سمكها، تتغير عدة أشياء في وقت واحد:

- سلوك الإجهاد والتصلب للمكون.

- تتوفر استراتيجيات الدرفلة والمعالجة الحرارية والتلطيف.

- المعايير المطبقة والتفاوتات والتزامات الاختبار.

- سهولة التشكيل واللحام والتصنيع.

- أنماط الإجهاد الداخلي المتبقي والتوحيد المجهري.

- سلوك التآكل مع مرور الوقت وتحت الحمل.

إن التصميم الذي "يلبي القوة" عند سمك معين قد يكون ثقيلًا، أو يصعب تصنيعه، أو غير متوافق مع أحد المعايير. ينظر التصميم الأكثر دقة إلى السُمك باعتباره مقبض ضبط: حيث يتم ضبطه مع السبائك والمزاج وطريق المعالجة للوصول إلى نطاق ضيق حيث يكون التصنيع مستقرًا والجودة عالية ويتم تحسين الأداء على مدار عمر الخدمة بشكل حقيقي.

وبهذا المعنى، فإن سمك لوحة الألومنيوم ليس قياسًا على الرسم بقدر ما هو حجة هادئة وحاسمة بين الفيزياء وعلم المعادن والتطبيق العملي. عندما يتم التوصل إلى إجماع، نادرًا ما يبدو السُمك المختار عرضيًا.