アルミ板の厚み

アルミニウム プレートについて話すとき、人々は通常、合金グレード (6061、5083、7075)、または表面処理と耐食性をすぐに思い浮かべます。厚さは単純な寸法、つまりカタログで調べて次に進む数字のように扱われる傾向があります。実際には、厚さは単なる物理的な尺度ではありません。これは、強度、重量、製造可能性、コスト、さらには合金が顕微鏡レベルでどのように動作するかを静かに支配する設計変数です。

エンジニアやファブリケーターの観点から見ると、「どのくらいの厚さですか?」些細な質問であることはほとんどありません。

強度と重量の間の交渉としての厚さ

アルミニウム板の厚さは、競合する優先事項間の交渉の結果であると考えてください。

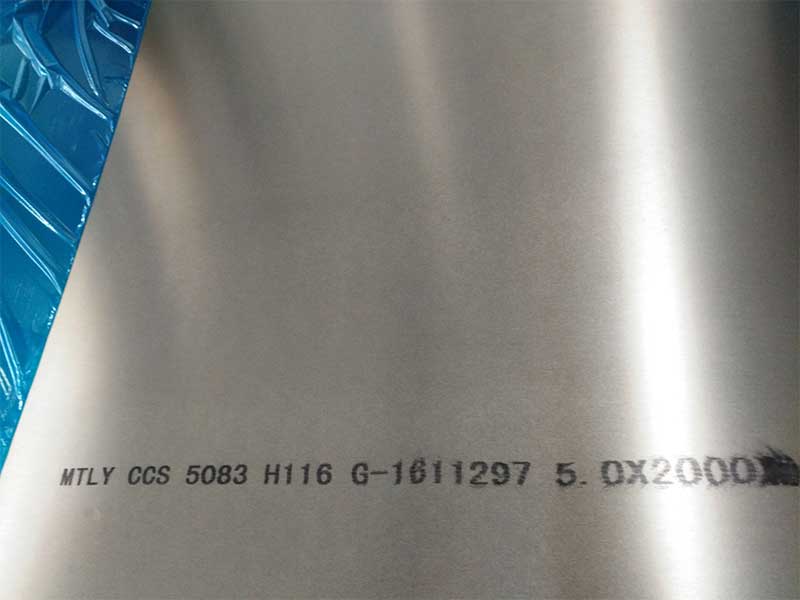

海洋技術者は、波の衝撃や局所的な座屈に耐えるために 5083-H116 の船体プレートに十分な厚さを求めていますが、1 ミリメートル余分に追加されると重量が増加し、燃料消費量が増加します。 2024-T351 または 7075-T651 プレートを使用する航空宇宙設計者は、剛性重量比にこだわっています。大きな翼外板を 0.5 ミリメートル削り取るだけで、航空機全体で数百キログラムを節約できる可能性があります。

アルミニウム板の矛盾は、強度の高い特定の合金を選択することが多いのですが、強度の低い合金で必要となる厚みよりも薄くする必要があるだけであるということです。これにより、キログラムあたりの価格は高くなりますが、重量を減らすことができ、場合によっては全体の材料コストを削減することもできます。

たとえば、一般的な比較は次のとおりです。

- 5083-H111 の構造パネルは、特定の荷重と剛性の要件を満たすために 12 mm の厚さが必要な場合があります。

- より高い降伏強度と良好な弾性率を備えた 6061-T651 に切り替えると、同じパネルが 8 ~ 10 mm で安全に機能する可能性があります。

- 非常に重量に敏感な設計では、7075-T651 などの高強度合金を使用すると、耐食性と溶接性がトレードオフになりますが、厚さをさらに薄くすることができます。

厚さは、機械的特性、安全率、および質量が収束する点です。

製造の観点: プロセス制約としての厚さ

圧延機の観点から見ると、アルミニウム板の厚さは設計上の話というよりも、加工能力の話です。

アルミニウム板は、通常、厚さ 400 ~ 600 mm の鋳造スラブとして始まります。このスラブは、所望の厚さが得られるまで繰り返し熱間圧延されます。厚さが減少すると、制約が増加します。

- 非常に厚いプレート (約 100 ~ 150 mm 以上) は、熱処理の均一性の限界を押し広げます。厚さ全体にわたって完全で一貫した焼き戻しを達成することはさらに困難です。

- 中程度のプレート (約 6 ~ 50 mm) は、圧延、熱処理、機械加工、テストが容易なため、多くの構造用途に最適です。

- シートゲージ (約 4 ~ 6 mm 以下) に近づく薄板では、平坦度と残留応力の制御が求められます。薄板が反りやすくなり、加工や溶接のレスポンスが格段に上がります。

板厚は焼き戻しの実施方法にも影響します。 2 つの一般的な合金を例に挙げます。

- 6061-T651 板は溶体化処理、焼入れ、延伸による応力除去を行った後、人工時効処理を施したものです。厚いプレートを伸ばすには重機が必要であり、この方法で応力を確実に軽減できる最大厚さには実際的な制限があります。

- 5083-H116 マリンプレートはひずみ硬化され、安定化されています。その機械的特性は、圧延時の冷間加工によって大きく影響されます。最終的な厚さによって、過度の内部応力や歪みを発生させずに、断面全体にどれだけの冷間加工を分散できるかが決まります。

標準製品範囲は、これらのプロセスの現実を反映しています。一般的な圧延板の厚さは約 6 mm から最大 150 mm であり、一部のミルではより厚いセクションを製造できます。約 6 mm 未満の材料は、さまざまな生産ラインや規格を使用して、プレートではなくシートとして分類および供給されることがよくあります。

厚さは法的および契約上の値でもあります。国際規格では、寸法公差だけでなく、どのような特性要件がどの厚さの範囲に適用されるかについても定義されています。

いくつかの例:

- ASTM B209 では、アルミニウムおよびアルミニウム合金のシートおよびプレートの要件が規定されており、公差は合金と厚さの両方によって変化します。プレートが厚いと、薄いプレートよりも平坦度や厚さのばらつきが大きくなります。

- EN 485 シリーズおよび EN 573 (欧州市場向け) も同様に、許容変動、機械的特性試験位置、および納入条件を定義する際に、厚さをカテゴリ要素として扱います。

- 船舶および圧力容器の規格 (DNV、ABS、ASME など) では、厚さが特定のしきい値を超えると、超音波試験やより厳密な平面度などの追加の要求が導入されることがよくあります。これは、欠陥の影響が断面の厚さに比例するためです。

5083 や 5454 などの合金で作られた圧力容器や極低温タンクでは、特定の値より厚いプレートの厚さ方向の靭性試験が必要になる場合があります。 6 mm の壁では無害な微小収縮が、50 mm では重大な応力上昇となる可能性があります。

したがって、厚さの選択は、コンポーネントが機械的に何を「必要とする」かだけでなく、どの規格に該当するか、どの検査が必須になるか、サプライヤーがどのような文書を提出する必要があるかについても考慮する必要があります。

微細構造、残留応力、厚みの裏話

アルミニウム板が厚くなるにつれて内部で何が起こるかは無視されることが多いですが、それは微妙な方法でパフォーマンスを左右します。

薄い 6061 プレートでは、溶体化熱処理と焼入れを厚さ全体に非常に均一に施すことができます。冷却速度が十分に安定しているため、その後の時効中の析出硬化が適切に制御されます。厚さ 150 mm の 6082-T651 プレートでは、厚さの中間領域の冷却が非常に遅くなり、次のような問題が発生する可能性があります。

- 厚さの中間部では、表面近くよりも降伏強度がわずかに低くなります。

- 析出物のサイズと厚さ方向の分布の変化。

- 断面全体で異なる残留応力パターン。

これが、規格における機械的特性が厚さによって決まることが多い理由の 1 つです。データシートには次のように記載されている場合があります。

- 6061-T651 プレート、通常の厚さ 10 ~ 60 mm: 降伏強度 ≥ 275 MPa、引張強度 ≥ 310 MPa、伸び ≥ 8%。

- 厚さが厚くなると、保証される最小降伏強度と引張強度がわずかに低下する可能性があります。

機械加工や溶接の側から見ると、厚い板の残留応力は目に見えない敵となる可能性があります。 80 mm のプレートからフライス加工された部品は、たとえプレートがフライス機から平らに出たとしても、材料が除去されるときに数十分の 1 ミリメートル「移動」する可能性があります。厚さが増すにつれて、適切な応力除去焼戻し (-T651、-T652 など) と思慮深い荒加工/仕上げ加工戦略がより重要になります。

厚さが敵の場合: 成形と接合

アルミニウムは鋼に比べて比較的柔らかいですが、成形や接合の際にアルミニウムが協力するか反発するかは板厚によって決まります。

厚いプレート:

- 特に 6061-T6 や 7075-T6 のような時効硬化処理の場合、亀裂を避けるために、より大きな曲げ半径が必要です。

- 冷間成形には、より強力なプレス機とツールが必要です。

- 溶接では、より多くの熱が蓄積されるため、多くの場合、より高い入熱、慎重な予熱、厳密に制御されたパス間温度が必要になります。熱勾配が急になるため、残留歪みや溶接周囲の局所的な軟化がより顕著になる可能性があります。

これが、船体や甲板に 5xxx 合金を使用した海洋設計で、非常に厚い板にジャンプするのではなく、構造パターン (補強材やフレーム) を繰り返し、意図的に比較的控えめな厚さを使用することが多い理由の 1 つです。この構造はより軽量で、溶接が容易で、製造時の寛容性が向上しています。

厚さと腐食: 寿命だけの問題ではない

腐食の場合、厚さは時間の緩衝材として見なされることがよくあります。金属が多いほど、穴を開ける前に犠牲になる材料が多くなるということです。それは事実ですが、厚さが適切な防御力となるかどうかは、合金と質によって決まります。

5083-H116 や 5456-H116 などの合金は、海洋環境における粒界腐食や剥離腐食に対する耐性を最大化するために特別に処理および焼き戻しされています。焼き戻しと化学的性質により、粒子構造と析出物の分布が制御されます。プレートの厚さが 8 mm であっても 20 mm であっても、海水と相互作用する表面領域は非常に似ています。

対照的に、2024 や 7075 などの高強度銅含有合金は、特に T6 のようなピーク硬化焼戻しでは、局所的な形態の腐食に対してより脆弱です。厚いプレートや鍛造品には高い内部応力が閉じ込められていることが多いため、セクションが厚いと腐食疲労や応力腐食割れの影響が増幅される可能性があります。このような場合、適切な設計詳細、表面保護、応力制御がなければ、実用的な厚さは「安全」とは言えません。

スナップショット: 厚さ、合金、および特性

以下は、厚さが合金の選択および機械的特性とどのように関係するかを簡略化して示したものです。これらの値は参考値であり、保証されるものではなく、一般的なプレート範囲に基づいています。

| 合金と焼き戻し | 代表的な板厚範囲(mm) | 降伏強さ(MPa) | 引張強さ(MPa) | 一般的な用途 |

|---|---|---|---|---|

| 1050A-H14 | 0.5~20 | 60~80 | 100~120 | 化学装置、反射板 |

| 5052-H32 | 0.8~25 | 160~200 | 210~260 | 筐体、板金加工 |

| 5083-H116 | 3~60 | 215~240 | 305–340 | 海洋船体、極低温タンク |

| 5754-H114 | 2~50 | 130~180 | 220~270 | 自動車パネル、船舶用部品 |

| 6061-T651 | 6~150 | 240~280 | 260~320 | 一般的な構造、工具 |

| 6082-T651 | 8~200+ | 260~310 | 300~340 | 重量構造物、橋梁 |

| 2024-ターク1 | 8~150 | 300~340 | 430–470 | 航空宇宙構造プレート |

| 7075-T651 | 8~150 | 430–480 | 520–580 | 高強度の航空宇宙および工具 |

多くの合金では、公開されている特性範囲が特定の厚さの範囲を想定していることに注意してください。これらの範囲外では、特性が変化する可能性があり、規格では異なる最小値が指定されている場合があります。

ミリメートルだけでなく層の厚さで考える

アルミニウム板の厚さを考える最も生産的な方法は、それを静的な寸法ではなくシステム パラメータとして扱うことです。厚さが変化するたびに、いくつかのことが同時に変化します。

- コンポーネントの応力と剛性の挙動。

- 圧延、熱処理、焼き戻しの戦略が利用可能です。

- 適用される規格、公差、およびテスト義務。

- 成形、溶接、機械加工が容易です。

- 内部残留応力パターンと微細構造の均一性。

- 時間の経過と負荷の下での腐食挙動。

特定の厚さで単に「強度を満たす」だけの設計は、重かったり、製造が困難であったり、規格に準拠していなかったりする可能性があります。より洗練されたデザインでは、チューニングノブとしての厚さを考慮し、合金、焼き戻し、および加工ルートとともに厚さを調整して、製造が安定し、品質が高く、耐用年数にわたる性能が真に最適化される狭い帯域内に収まるようにします。

その意味で、アルミニウム板の厚さは図面上の測定値というよりは、物理学、冶金学、実用性の間の静かで決定的な議論です。合意に達すると、選択された厚さが偶然であるように見えることはほとんどありません。