Épaisseur de la plaque d'aluminium

Lorsque les gens parlent de tôles d'aluminium, ils sautent généralement directement aux nuances d'alliage (6061, 5083, 7075) ou aux traitements de surface et à la résistance à la corrosion. L’épaisseur a tendance à être traitée comme une simple dimension, un nombre que vous recherchez dans un catalogue et à partir duquel vous passez. En pratique, l’épaisseur n’est pas seulement une mesure physique ; il s'agit d'une variable de conception qui régit discrètement la résistance, le poids, la fabricabilité, le coût et même le comportement d'un alliage au niveau microscopique.

Du point de vue d’un ingénieur ou d’un fabricant, « quelle épaisseur ? est rarement une question triviale.

L'épaisseur comme négociation entre résistance et poids

Considérez l’épaisseur des plaques d’aluminium comme le résultat d’une négociation entre des priorités concurrentes.

Un ingénieur maritime souhaite que la plaque de coque 5083-H116 ait suffisamment d'épaisseur pour résister à l'impact des vagues et au flambage local, mais chaque millimètre supplémentaire ajoute du poids, ce qui augmente la consommation de carburant. Un concepteur aérospatial utilisant des plaques 2024-T351 ou 7075-T651 est obsédé par les rapports rigidité/poids ; raser un demi-millimètre sur un grand revêtement d’aile peut se traduire par des centaines de kilogrammes économisés sur une flotte d’avions.

Le paradoxe avec les tôles d'aluminium est que nous choisissons souvent un alliage particulier pour sa haute résistance, mais que nous avons besoin de moins d'épaisseur qu'un alliage à moindre résistance. Cela nous permet de réduire le poids et parfois même de réduire le coût global des matériaux malgré un prix au kilogramme plus élevé.

Par exemple, une comparaison générale :

- Un panneau structurel en 5083-H111 peut avoir besoin d'une épaisseur de 12 mm pour répondre à une exigence spécifique de charge et de rigidité.

- Le passage au 6061-T651, avec une limite d'élasticité plus élevée et un bon module, pourrait permettre à ce même panneau de fonctionner en toute sécurité entre 8 et 10 mm.

- Dans les conceptions très sensibles au poids, un alliage à haute résistance tel que le 7075-T651 pourrait réduire davantage cette épaisseur, mais avec des compromis en termes de résistance à la corrosion et de soudabilité.

L'épaisseur est le point de convergence des propriétés mécaniques, des facteurs de sécurité et de la masse.

Le point de vue de la fabrication : l’épaisseur comme contrainte de processus

Du point de vue d’un laminoir, l’épaisseur d’une tôle d’aluminium est plus une question de capacité de processus que de conception.

La plaque d'aluminium commence sa vie sous la forme d'une dalle coulée, généralement d'une épaisseur de 400 à 600 mm. Cette dalle est laminée à chaud à plusieurs reprises jusqu'à ce que l'épaisseur souhaitée soit atteinte. Plus l’épaisseur diminue, plus les contraintes augmentent :

- Les plaques très épaisses (au-dessus d’environ 100 à 150 mm) repoussent les limites de l’uniformité du traitement thermique. Il est plus difficile d’obtenir une trempe complète et constante dans toute l’épaisseur.

- Les tôles moyennes (environ 6 à 50 mm) constituent le point idéal pour de nombreuses applications structurelles : faciles à rouler, à traiter thermiquement, à usiner et à tester.

- Les plaques minces approchant l'épaisseur de la feuille (en dessous d'environ 4 à 6 mm) imposent des exigences en matière de planéité et de contrôle des contraintes résiduelles. Les plaques minces se déforment plus facilement et réagissent de manière plus spectaculaire à l’usinage et au soudage.

L'épaisseur de la plaque détermine également la manière dont la trempe est mise en œuvre. Prenons deux alliages courants :

- La plaque 6061-T651 est traitée thermiquement, trempée, soulagée par étirement, puis vieillie artificiellement. L'étirement de tôles épaisses nécessite un équipement lourd, et il existe des limites pratiques quant à l'épaisseur maximale qui peut être soulagée de manière fiable de cette manière.

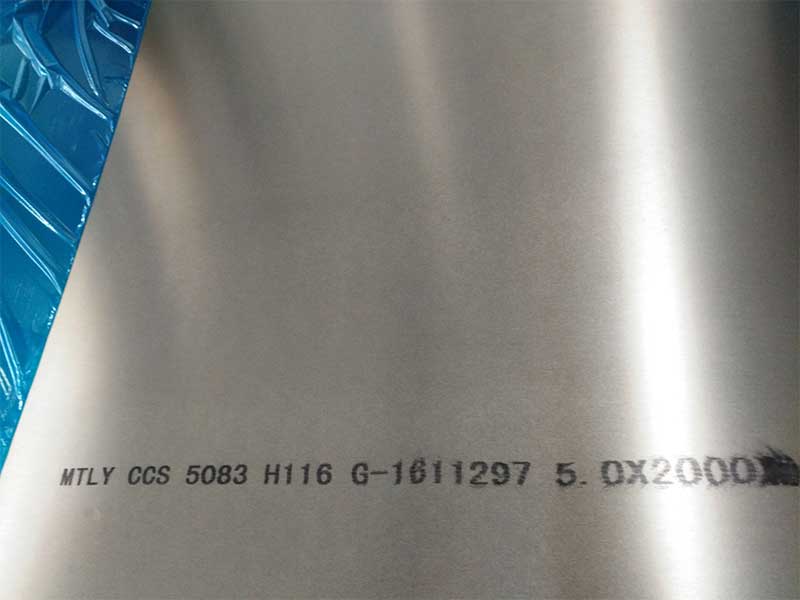

- La plaque marine 5083-H116 est écrouie et stabilisée. Ses propriétés mécaniques sont fortement influencées par l’écrouissage lors du laminage. L'épaisseur finale détermine la quantité de travail à froid qui peut être répartie dans la section transversale sans contrainte interne ni distorsion excessive.

Les gammes de produits standard reflètent ces réalités de processus. Les épaisseurs typiques des tôles laminées peuvent aller d'environ 6 mm à 150 mm, certaines laminoirs étant capables de produire des sections plus épaisses. En dessous d'environ 6 mm, le matériau est souvent classé et fourni sous forme de feuilles plutôt que de plaques, en utilisant différentes lignes de production et normes.

L'épaisseur est également une valeur légale et contractuelle. Les normes internationales définissent non seulement les tolérances dimensionnelles, mais également les exigences de propriétés qui s'appliquent à quelles plages d'épaisseur.

Quelques exemples :

- ASTM B209 spécifie les exigences relatives aux tôles et tôles en aluminium et en alliage d'aluminium, avec des tolérances qui changent en fonction de l'alliage et de l'épaisseur. Les plaques plus épaisses permettent des écarts de planéité et d'épaisseur plus importants que les plaques minces.

- Les séries EN 485 et EN 573 (pour les marchés européens) traitent de la même manière l'épaisseur comme un facteur catégorique lors de la définition des variations admissibles, des positions d'essai des propriétés mécaniques et des conditions de livraison.

- Les codes maritimes et des récipients sous pression (tels que DNV, ABS, ASME) introduisent souvent des exigences supplémentaires, comme des tests par ultrasons ou une planéité plus stricte, une fois que l'épaisseur dépasse un certain seuil, car les conséquences des défauts évoluent avec l'épaisseur de la section.

Dans les récipients sous pression et les réservoirs cryogéniques fabriqués à partir d'alliages tels que 5083 ou 5454, les tôles plus épaisses qu'une certaine valeur peuvent nécessiter des tests de ténacité à travers l'épaisseur. Un micro-retrait inoffensif dans un mur de 6 mm peut devenir un facteur de contrainte critique à 50 mm.

Ainsi, le choix de l'épaisseur ne dépend pas seulement de ce dont le composant « a besoin » mécaniquement, mais également des normes auxquelles il sera soumis, des inspections obligatoires et de la documentation que le fournisseur doit fournir.

Microstructure, contraintes résiduelles et histoire intérieure de l'épaisseur

Ce qui se passe à l’intérieur d’une plaque d’aluminium à mesure qu’elle s’épaissit est souvent ignoré, mais cela influence les performances de manière subtile.

Dans une plaque mince 6061, le traitement thermique de mise en solution et la trempe peuvent atteindre toute l’épaisseur de manière assez uniforme. Les vitesses de refroidissement sont suffisamment constantes pour que le durcissement par précipitation soit bien contrôlé lors du vieillissement ultérieur. Dans une plaque 6082-T651 de 150 mm d'épaisseur, la région d'épaisseur moyenne refroidit beaucoup plus lentement, ce qui peut entraîner :

- Limite d'élasticité légèrement inférieure à mi-épaisseur qu'à proximité des surfaces.

- Variations dans la taille des précipités et leur répartition dans l'épaisseur.

- Modèles de contraintes résiduelles qui diffèrent selon la section transversale.

C'est l'une des raisons pour lesquelles les propriétés mécaniques dans les normes sont souvent qualifiées par l'épaisseur. Une fiche technique pourrait dire :

- Plaque 6061-T651, épaisseur typique 10–60 mm : limite d'élasticité ≥ 275 MPa, résistance à la traction ≥ 310 MPa, allongement ≥ 8 %.

- Pour des épaisseurs plus importantes, la limite d'élasticité et les résistances à la traction minimales garanties peuvent être légèrement réduites.

Du côté de l’usinage et du soudage, les contraintes résiduelles dans les tôles plus épaisses peuvent être un adversaire invisible. Une pièce usinée dans une plaque de 80 mm peut « bouger » de plusieurs dixièmes de millimètre au fur et à mesure de l'enlèvement de matière, même si la plaque a quitté le laminoir à plat. Des états appropriés sans contrainte (tels que -T651, -T652) et des stratégies d'ébauche/finition réfléchies deviennent plus importants à mesure que l'épaisseur augmente.

Quand l’épaisseur est l’ennemi : former et assembler

L'aluminium est relativement mou par rapport à l'acier, mais l'épaisseur de la plaque détermine si elle coopérera ou ripostera lors du formage et de l'assemblage.

Plaque plus épaisse :

- Exige des rayons de courbure plus grands pour éviter les fissures, en particulier dans les états durcis par le vieillissement comme le 6061-T6 ou le 7075-T6.

- Nécessite des presses et des outils plus puissants pour le formage à froid.

- Lors du soudage, il accumule plus de chaleur et nécessite souvent un apport de chaleur plus élevé, un préchauffage minutieux et des températures entre passes étroitement contrôlées. Les gradients thermiques étant plus prononcés, les distorsions résiduelles et le ramollissement local autour de la soudure peuvent être plus prononcés.

C'est l'une des raisons pour lesquelles les conceptions marines en alliages 5xxx pour les coques et les ponts utilisent souvent intentionnellement des épaisseurs relativement modestes, répétant des motifs structurels (raidisseurs et cadres) plutôt que de passer à des tôles très épaisses. La structure est plus légère, plus facile à souder et plus indulgente lors de la fabrication.

Épaisseur et corrosion : pas seulement un problème à vie

Pour la corrosion, l’épaisseur est souvent considérée comme un tampon de temps : plus de métal signifie plus de matériau sacrificiel avant perforation. C'est vrai, mais l'alliage et la trempe déterminent si l'épaisseur constitue la bonne défense.

Les alliages tels que 5083-H116 et 5456-H116 sont spécifiquement traités et trempés pour maximiser la résistance à la corrosion intergranulaire et exfoliante dans les environnements marins. La trempe et la chimie contrôlent la structure des grains et la distribution des précipités. Que la plaque ait une épaisseur de 8 mm ou de 20 mm, la région de surface qui interagit avec l'eau de mer est très similaire.

En revanche, les alliages cuivreux à haute résistance tels que le 2024 et le 7075, en particulier dans les états de durcissement maximal comme le T6, sont plus vulnérables aux formes localisées de corrosion. Des sections plus épaisses peuvent amplifier les effets de la fatigue par corrosion et de la fissuration par corrosion sous contrainte, car des contraintes internes élevées sont souvent bloquées dans les tôles épaisses et les pièces forgées. Dans de tels cas, aucune épaisseur pratique n’est « sûre » sans détails de conception, protection de surface et contrôle des contraintes appropriés.

Un aperçu : épaisseur, alliage et propriétés

Vous trouverez ci-dessous une vue simplifiée de la façon dont l'épaisseur recoupe le choix de l'alliage et les propriétés mécaniques. Ces valeurs sont indicatives, non garanties et basées sur des gammes de plaques typiques :

| Alliage et trempe | Plage d'épaisseur de plaque typique (mm) | Limite d'élasticité (MPa) | Résistance à la traction (MPa) | Utilisations typiques |

|---|---|---|---|---|

| 1050A-H14 | 0,5 à 20 | 60-80 | 100-120 | Équipement chimique, réflecteurs |

| 5052-H32 | 0,8-25 | 160-200 | 210-260 | Armoires, tôlerie |

| 5083-H116 | 3 à 60 | 215-240 | 305-340 | Coques marines, réservoirs cryogéniques |

| 5754-H114 | 2 à 50 | 130-180 | 220-270 | Panneaux automobiles, composants marins |

| 6061-T651 | 6-150 | 240-280 | 260-320 | Structures générales, outillage |

| 6082-T651 | 8 à 200+ | 260-310 | 300-340 | Structures lourdes, ponts |

| 2024-Taakh1 | 8 à 150 | 300-340 | 430-470 | Plaque structurelle aérospatiale |

| 7075-T651 | 8 à 150 | 430-480 | 520-580 | Aérospatiale et outillage à haute résistance |

Notez que pour de nombreux alliages, les plages de propriétés publiées supposent une certaine bande d'épaisseur. En dehors de ces plages, les propriétés peuvent varier et les normes peuvent spécifier des valeurs minimales différentes.

Penser en couches d'épaisseur, pas seulement en millimètres

La manière la plus productive d’envisager l’épaisseur des plaques d’aluminium est de la traiter comme un paramètre du système et non comme une dimension statique. Chaque fois que l’épaisseur change, plusieurs choses changent en même temps :

- Le comportement en contrainte et en rigidité du composant.

- Les stratégies de laminage, de traitement thermique et de revenu disponibles.

- Normes applicables, tolérances et obligations de test.

- Facilité de formage, de soudage et d’usinage.

- Modèles de contraintes résiduelles internes et uniformité microstructurale.

- Comportement à la corrosion dans le temps et sous charge.

Une conception qui « répond simplement à la résistance » à une épaisseur donnée peut être lourde, difficile à fabriquer ou non conforme à une norme. Une conception plus raffinée considère l'épaisseur comme un bouton de réglage : l'ajustant en même temps que l'alliage, la trempe et le processus de traitement pour atterrir dans une bande étroite où la fabrication est stable, la qualité est élevée et les performances tout au long de la durée de vie sont véritablement optimisées.

En ce sens, l’épaisseur d’une plaque d’aluminium est moins une mesure sur un dessin qu’un argument discret et décisif entre la physique, la métallurgie et l’aspect pratique. Lorsqu’ils parviennent à un consensus, l’épaisseur choisie semble rarement fortuite.