صفائح الألمنيوم المؤكسدة 1050 1060 1070 3003 Ho H14

غالبًا ما توصف صفائح الألمنيوم المؤكسدة بأنها تشطيب، وهي معالجة سطحية يتم اختيارها لمقاومة اللون أو التآكل. وهذا الرأي مفيد، ولكنه غير كامل. المنظور الأكثر كشفًا هو التعامل مع الأنودة باعتبارها "واجهة مصنعة" تحول سبيكة صفائح شائعة إلى جلد مُصمم هندسيًا ومُتحكم فيه: أصعب من المعدن الأساسي، ومستقر كيميائيًا، وقابل للضبط بصريًا. عندما تنظر إلى صفائح الألومنيوم المؤكسدة في الدرجات 1050، 1060، 1070، و3003 - خاصة في درجات الحرارة التي يشار إليها بـ O (غالبًا ما تكون مكتوبة "Ho" في بعض الأسواق) وH14 - فإنك تختار حقًا نظامًا مشتركًا: نقاء السبائك الأساسية ومستوى تصلب العمل، بالإضافة إلى بنية الأكسيد التي يحدد سمكها وختمها المتانة والمظهر وسلوك التصنيع النهائي.

ما يضيفه الأنودة حقًا هو: بنية الأكسيد، وليس الطلاء

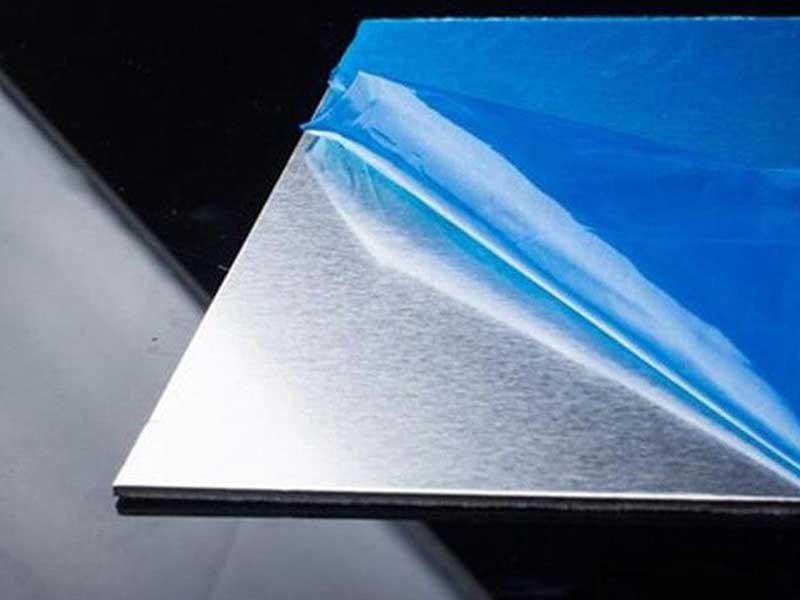

الأنودة تنتج أكسيد الألومنيوم من المعدن نفسه. على عكس الطلاءات التي توضع في الأعلى، فإن الطبقة الأنودية قابلة للاختراق جزئيًا: جزء من الأكسيد ينمو إلى الداخل وجزء إلى الخارج. عادة ما يكون الهيكل الناتج عبارة عن طبقة حاجزة رقيقة مع طبقة مسامية فوقها. هذه المسام هي السبب وراء إمكانية صبغ الأنودة وسبب أهمية الختم؛ يعمل الختم على ترطيب الأكسيد وإغلاق المسام، مما يحسن مقاومة التآكل ومقاومة البقع.

اختيار السبائك من خلال عدسة الأنودة

يصبح الاختيار بين 1050 و1060 و1070 و3003 أكثر وضوحًا عندما تبدأ بالسطح المقصود ومسار التشكيل بدلاً من خصائص الشد فقط.

1050، 1060، 1070 عبارة عن سلسلة من الألومنيوم النقي تجاريًا. تشمل المزايا الأساسية للألواح المؤكسدة قابلية التشكيل الممتازة، والتوصيل الحراري والكهربائي العالي، والقدرة على تحقيق تشطيبات عالية السطوع بعد السطوع الميكانيكي أو الكيميائي المناسب. عندما يكون الجزء رقيقًا وواسعًا ويعتمد على المظهر - لوحات عاكسة ولوحات تحمل أسماء وأغطية مصابيح وزخارف حائط ساتر - توفر هذه السبائك مستحضرات تجميل أنودية مستقرة وامتصاصًا ثابتًا للصبغة.

3003 عبارة عن سبيكة المن، يتم اختيارها عندما تحتاج إلى قوة أفضل ومقاومة للانبعاج مع الحفاظ على قابلية التشكيل المناسبة. بالنسبة للمنتجات المؤكسدة التي سيتم التعامل معها أو تركيبها أو تأثرها بشكل طفيف، فإن 3003 في H14 غالبًا ما يعطي ميزة عملية. إنه أمر شائع في أعمال الصفائح المعدنية العامة، ومكونات البناء، والديكورات الداخلية لوسائل النقل، ومساكن الأجهزة حيث تقلل الصفائح الأكثر صرامة من التموج و"تعليب الزيت".

المزاج كرافعة تصميم مخفية: O (Ho) vs H14

المزاج هو المكان الذي تصبح فيه المحادثة تقنية حقًا، لأن الأنودة تضخم ما "تتذكره" الورقة بالفعل من اللف والتليين والتعامل.

يشير المزاج (الذي يُكتب أحيانًا "Ho" في لغة الترتيب) إلى حالة صلبة وناعمة. يتم اختياره عند الحاجة إلى رسم عميق أو تشكيل معقد أو أنصاف أقطار ضيقة. بالنسبة للأنودة، يمكن أن يكون مزاج O مفيدًا لأنه يقلل من أنماط الإجهاد السطحي الناتج عن التشكيل. ومع ذلك، فإن الصفائح الناعمة جدًا أكثر عرضة للتعامل مع الضرر قبل أنودة؛ تصبح الخدوش وعلامات الضغط مسجلة بشكل دائم تحت الأكسيد.

H14 هو مزاج متشدد، نصف قاس تقريبًا. إنه يزيد من القوة ويحسن استقرار التسطيح للألواح الكبيرة. يعد هذا الاستقرار ذا قيمة في الألواح المعمارية المؤكسدة لأن الفيلم الأنودي يعكس الضوء ويجعل التموج أكثر وضوحًا. تتمثل المفاضلة في أن التشكيل العدواني على H14 يمكن أن يُظهر "خطوط إجهاد" أو اختلافات في النسيج الدقيق بعد الأنودة، خاصة في السبائك عالية النقاء 1xxx حيث يكون السطح متجانسًا للغاية. إذا كان الجزء يتطلب فقط انحناءات أو حواف أو تشكيل لفات خفيفة، فغالبًا ما يكون H14 خيارًا قويًا.

معلمات الأنودة العملية ومعايير التنفيذ

في الإنتاج، يعتمد الأداء المؤكسد على سمك الفيلم، وجودة الختم، واتساق المعالجة المسبقة. تختلف المتطلبات حسب التطبيق، ولكن الممارسات الصناعية الشائعة تتوافق مع المعايير المستخدمة على نطاق واسع مثل ISO 7599 للأنودة الزخرفية والوقائية، ومكافئات AA/DIN (عند تحديدها). بالنسبة للأعمال المعمارية، يقوم العديد من المشترين أيضًا بمواءمة أهداف الأداء مع توجيهات AAMA (غالبًا ما يتم الرجوع إليها للألمنيوم المؤكسد في منتجات البناء)، حتى عندما يكون خط الأنودة معتمدًا وفقًا لمعايير ISO.

تشمل النطاقات التقنية النموذجية المستخدمة للصفائح المؤكسدة ما يلي:

- سمك الفيلم للاستخدام الداخلي للديكور: حوالي 5-10 ميكرومتر، غالبًا مع الصبغة والختم

- سمك الفيلم للتعرض الخارجي العام: حوالي 10-20 ميكرومتر (أو أعلى حسب المواصفات)

- الأنودة الصلبة (عند الحاجة لمقاومة التآكل): من الممكن استخدام أفلام أكثر سمكًا، لكن متطلبات مظهر الصفائح وقابلية التشكيل غالبًا ما تدفع المصممين إلى العودة نحو سمك الأنودة التقليدي

خيارات الختم مهمة. يعد ختم الماء الساخن منزوع الأيونات وختم خلات النيكل من الطرق الشائعة لتحسين مقاومة التآكل وتقليل نزيف الصبغة. إذا كانت مقاومة بصمات الأصابع أمرًا بالغ الأهمية، يحدد المصممون أحيانًا المعاطف النهائية بعد الختم أو كيمياء المعالجة المسبقة المتكاملة، ولكن يجب تقييمها من حيث الالتصاق وتغير اللون بمرور الوقت.

التركيب الكيميائي (الحدود النموذجية)

يوجد أدناه جدول مرجعي عملي للسبائك التي تمت مناقشتها. تختلف الحدود الدقيقة قليلاً حسب المعيار والمورد؛ تأكد دائمًا من المواصفات الحاكمة لمشروعك.

| سبيكة | آل (دقيقة، %) | سي (الحد الأقصى، %) | الحديد (الحد الأقصى، %) | مع (الحد الأقصى، %) | من (٪) | ملغ (الحد الأقصى، %) | الزنك (الحد الأقصى، %) | تي (الحد الأقصى، %) |

|---|---|---|---|---|---|---|---|---|

| 1050 | 99.50 | 0.25 | 0.40 | 0.05 | 0.05 | 0.05 | 0.07 | 0.05 |

| 1060 | 99.60 | 0.25 | 0.35 | 0.05 | 0.03 | 0.03 | 0.05 | 0.03 |

| 1070 | 99.70 | 0.20 | 0.25 | 0.04 | 0.03 | 0.03 | 0.04 | 0.03 |

| 3003 | توازن | 0.60 | 0.70 | 0.05-0.20 | 1.0-1.5 | 0.05 | 0.10 | 0.10 |

الآثار المترتبة على الأنودة هي كما يلي: مع زيادة النقاء (الانتقال نحو 1070)، يميل الأكسيد إلى أن يبدو أنظف وأكثر إشراقًا؛ مع زيادة صناعة السبائك (3003)، تتحسن المتانة الميكانيكية ولكن يمكن أن تتغير درجة اللون والاتساق، خاصة عبر الدفعات إذا لم يتم التحكم بشكل صارم في تشطيب السطح.

الميزات التي تهم في التطبيقات الحقيقية

مقاومة التآكل هي الميزة الرئيسية، ولكن الميزة الأكثر قيمة للأنودة هي القدرة على التنبؤ. يقاوم الغشاء الأنودي المحكم تلطيخ الأكسدة، ويدعم اللون المستقر، ويحمي من البيئات الحضرية أو الداخلية المعتدلة. بالنسبة للافتات واللوحات الزخرفية، توفر القدرة على صبغ المسام مظهرًا جماليًا يمكن التحكم فيه دون التضحية بالملمس المعدني.

مقاومة التآكل هي ميزة أخرى هادئة. حتى فيلم الأنودة التقليدي أصعب بكثير من الألومنيوم. في مناطق التلامس المنزلقة، لن يتصرف مثل الأنودة الصلبة على الأجزاء 6xxx، ولكنه يحسن بشكل كبير مقاومة الاحتكاك للألواح والزخارف والأسطح التي يتم لمسها بشكل متكرر.

السلوك الحراري يمكن أن يكون حاسما. يتم استخدام صفائح 1xxx المؤكسدة في التركيبات المتعلقة بالإضاءة والحرارة لأن السبيكة الأساسية تقوم بتوصيل الحرارة بكفاءة بينما يوفر الفيلم الأنوديك عزلًا كهربائيًا وانبعاثًا متحكمًا فيه. وهذا يجعل 1050/1060/1070 جذابًا للمكونات العاكسة، وأغطية LED، والألواح المجاورة للموزع الحراري حيث تريد مظهرًا معدنيًا بالإضافة إلى ثبات السطح الوظيفي.

تحدد القابلية للتشكيل والاستقرار التجميلي عائد التصنيع. بالنسبة للأجزاء المرسومة بعمق، غالبًا ما يكون مزاج O 1050/1060 هو المسار منخفض المخاطر؛ بالنسبة للألواح المسطحة الكبيرة والأجزاء المعمارية ذات الشكل الخفيف، يعمل H14 in 3003 أو 1050 على موازنة الصلابة مع الانحناءات القابلة للتشغيل. عندما يكون المظهر أمرًا بالغ الأهمية، فإن تحديد تسلسل معالجة مسبقة ثابت - إزالة الشحوم، أو الحفر أو الغمس الساطع، أو إزالة الفحم، أو الأكسدة، أو الختم غالبًا ما يكون أكثر أهمية من مطاردة الزيادة الأخيرة في نقاء السبائك.

لقطات التطبيق: الاختيار بقصد

بالنسبة للألواح الزخرفية الداخلية، ووجوه الأجهزة، ولوحات الأسماء، وعاكسات الإضاءة، تتفوق درجات الحرارة 1050/1060/1070 في O أو H الخفيفة لأنها تتأكسد بوضوح عالي وتتقبل عمليات التفتيح بشكل جيد. عندما يتم التعامل مع الجزء بشكل كبير أو يحتاج إلى مقاومة الانبعاج في الألواح الداخلية للخدمة، وتفاصيل الكسوة، والأجزاء الداخلية للنقل - 3003 H14 غالبًا ما تعمل على تحسين المتانة والتسطيح، مع توفير الأكسدة للتشطيب الواقي والجمالي.

من وجهة النظر هذه، "صفائح الألومنيوم المؤكسدة 1050 1060 1070 3003 Ho H14" ليست قائمة تسوق للدرجات. إنها مجموعة أدوات لهندسة السطح الذي يتصرف كمادة خاصة به. تأتي أفضل النتائج عندما يتم اختيار نقاء السبائك، والحالة المزاجية، والمعالجة المسبقة، وسمك الأنودة، والختم كتصميم واحد متكامل - لأن الأنودة لا تخفي المعدن تحته؛ يكشفها، ثم يحميها.

https://www.al-alloy.com/a/anodized-aluminum-sheet-1050-1060-1070-3003-ho-h14.html