5083 5056 6003 6001 صفائح الألمنيوم

نادرًا ما يكون الاختيار بين صفائح الألمنيوم 5083، و5056، و6003، و6001 مجرد مقارنة لأوراق البيانات. في المشاريع الحقيقية، يكون القرار هو التفاوض بين خطر التآكل، وسلوك التشكيل، واستراتيجية اللحام، وعمر الكلال، ومظهر السطح، وحتى الطلاء النهائي أو الأكسدة. إن النظر إلى هذه السبائك جنبًا إلى جنب يكشف عن أربع شخصيات متميزة تحل مشكلات هندسية مختلفة جدًا، خاصة عندما يتم أخذ المزاج والبنية المجهرية والبيئة معًا في الاعتبار.

أربع سبائك، عائلتين: 5xxx مقابل 6xxx

تنقسم جميع التسميات الأربعة إلى عائلتين معدنيتين أساسيتين:

- 5083 و5056 عبارة عن سبائك من سلسلة 5xxx قائمة على المغنيسيوم وغير قابلة للمعالجة بالحرارة. وتنشأ قوتها من تقوية الماغنيسيوم في الألومنيوم بالمحلول الصلب، ويتم تعزيزها بشكل أكبر عن طريق العمل البارد.

يفسر هذا الاختلاف الأساسي الكثير من التباين في الأداء: سلوك اللحام، والاستجابة لدرجات الحرارة المرتفعة، وإمكانية تصلب الطلاء، وميول الإجهاد والتآكل.

5083 لوح الألمنيوم: العمود الفقري البحري ذو الطموح الهيكلي

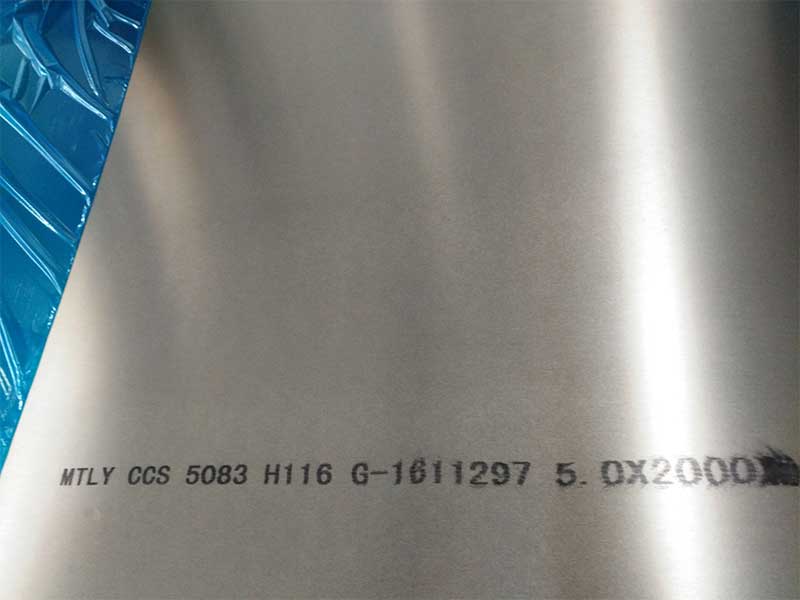

ضمن عائلة 5xxx، يتم التعرف على 5083 باعتبارها سبيكة صفائح عالية القوة ومغنيسيوم عالية مصممة للبيئات الصعبة، خاصة عندما لا يمكن تجنب مياه البحر أو رذاذ الملح أو الأجواء الصناعية العدوانية.

نطاق التركيب الكيميائي النموذجي لـ 5083 (نسبة الكتلة، القيم المرجعية):

- المغنيسيوم: حوالي 4.0-4.9

- المنغنيز: حوالي 0.4-1.0

- الكروم: حوالي 0.05-0.25

- الحديد + السيليكون: كل منهما عادة أقل من حوالي 0.4

- النحاس: عادة أقل من حوالي 0.1 لحماية مقاومة التآكل

- المتبقي: الألمنيوم والعناصر النزرة

يمنح المحتوى العالي من المغنيسيوم 5083 قدرته الهيكلية دون معالجة حرارية. في درجات الحرارة H116 أو H321، تعرض 5083 ورقة قوة إنتاجية عالية مقترنة بمقاومة ممتازة للتشقق الناتج عن التآكل الإجهادي في البيئات البحرية وبيئات الكلوريد. يعمل الكروم والمنغنيز على تحسين بنية الحبوب وتثبيت سلوك التآكل بمرور الوقت.

من وجهة نظر المعالجة، تم تصميم 5083 ليتم لحامها. ينتج اللحام الاندماجي بواسطة MIG أو TIG وصلات، على الرغم من أنها أكثر ليونة إلى حد ما من المادة الأساسية بسبب التلدين الموضعي، إلا أنها لا تزال تحتفظ بالقوة الكافية وأداء التآكل. وهذا أمر بالغ الأهمية بالنسبة لهياكل السفن، وهياكل سطح السفينة، وخزانات الغاز الطبيعي المسال، وأجسام المركبات، ووحدات التخزين البارد التي تحافظ على الضغط.

نظرًا لأن قوة 5083 تعتمد على العمل البارد بدلاً من الرواسب، فإن التعرض لدرجات حرارة مرتفعة تزيد عن حوالي 65-70 درجة مئوية لفترات طويلة يمكن أن يؤدي إلى تخفيف تصلب الانفعال ببطء وتقليل القوة. وهذا يجعلها مثالية للخزانات المبردة والهياكل البحرية ولكنها أقل ملاءمة للخدمة الطويلة في درجات الحرارة المرتفعة.

تتضمن التطبيقات التي تكون فيها الورقة 5083 هي الخيار الافتراضي ما يلي:

- طلاء الهيكل البحري والهياكل الفوقية والطوابق

- مكونات المنصة البحرية وهياكل منطقة الرش

- صهاريج تخزين الغاز الطبيعي المسال ودرجات الحرارة المنخفضة

- أجسام المركبات وشبه المقطورات عالية القوة ومقاومة للتآكل

حيث يريد المصممون لوحًا هيكليًا يمكنه العيش في المياه المالحة والبقاء على قيد الحياة لعقود من التحميل واللحام الدوري، فإن 5083 يقدم حلاً معروفًا ومتميزًا.

5056 صفائح الألمنيوم: متخصص في الوصلات والمثبتات المقاومة للتآكل

5056 يقع بالقرب من 5083 كيميائيًا ولكن مع تحسينه الخاص. لقد تم تطويره تقليديًا لتلبية الاحتياجات الملحة للمسامير والمثبتات والأسلاك في البيئات المسببة للتآكل، خاصة لربط السبائك الغنية بالمغنيسيوم أو هياكل الألومنيوم والمغنيسيوم.

التركيب الكيميائي المرجعي لـ 5056 (نسبة الكتلة، النموذجية):

- المغنيسيوم: حوالي 4.5-5.6

- المنغنيز: يصل إلى حوالي 0.3

- الكروم: ما يصل إلى حوالي 0.3

- الحديد + السيليكون: منخفض بشكل عام، عادة أقل من 0.4 تقريبًا

- النحاس: منخفض جدًا، غالبًا أقل من 0.1 تقريبًا

- المتبقي: الألمنيوم والعناصر النزرة

يزيد نطاق المغنيسيوم الأعلى قليلاً مقارنة بـ 5083 من القوة التي يمكن تحقيقها في درجات الحرارة شديدة البرودة، وهو مفيد بشكل خاص لأسلاك البرشام وعناصر الربط الميكانيكية التي يجب أن تتحمل قوى الإعداد والتعب طويل الأمد.

كورقة، 5056 هي أكثر من مادة متخصصة ولكنها قيمة للغاية. يُفضل استخدامه عندما تهيمن العلاقات الجلفانية أو تآكل البرشام أو الحياة المشتركة على غلاف التصميم. على سبيل المثال، في التطبيقات البحرية وتطبيقات الطائرات حيث يمكن أن يؤدي عدم التطابق بين أداة التثبيت وسبائك الصفائح إلى حدوث تأليب محلي، يوفر 5056 مادة وصل أكثر توافقًا ومقاومة للتآكل مع سبائك 5xxx المحيطة وبعض سبائك المغنيسيوم.

ويمكن رؤية دورها في شكل ورقة في:

- الكسوة أو صفائح البطانة المقاومة للتآكل مع السبائك الهيكلية 2xxx أو 7xxx

- الألواح البحرية المتخصصة حيث يتم تصميم كل من الصفائح الأساسية وعناصر الوصل كنظام

- المكونات التي من المتوقع أن يتم العمل فيها على البارد لاحقًا (السحب العميق، والثني المعقد) مع الحفاظ على الأداء القوي للتآكل

بالمقارنة مع 5083، فإن 5056 أقل بروزًا كلوحة هيكلية أولية ولكنها أكثر أهمية كمواد تكميلية حيث يعد الانضمام والتوافق والتوازن الجلفاني هي محركات التصميم الرئيسية.

6003 لوح الألمنيوم: أداء خفي في الهندسة المعمارية وتقليم السيارات

الانتقال إلى عائلة 6xxx يغير فلسفة التصميم. هنا، تتم موازنة Mg وSi لتكوين مرحلة التقوية Mg₂Si من خلال المعالجة الحرارية للمحلول المتحكم فيه والتعمير.

6003 هو متغير أقل شهرة ولكنه مثير للاهتمام من الناحية الفنية، وتم ضبطه للحصول على قابلية بثق جيدة وقوة معتدلة وتشطيب ممتاز للسطح. على الرغم من أنها معروفة بشكل أفضل في المقاطع المبثوقة، إلا أن المنتجات الورقية تستخدم بشكل متزايد حيث:

- مظهر أنودة مهم

- القوة المتوسطة مقبولة

- يجب أن تظل القابلية للتشكيل والانحناء قوية في المقاييس الرقيقة

كيمياء نموذجية 6003 (نسبة الكتلة، إرشادية):

- المغنيسيوم: حوالي 0.4-0.7

- السيليكون: حوالي 0.5-1.0

- المنغنيز: يصل إلى حوالي 0.5

- الحديد: عادة أقل من حوالي 0.35

- النحاس: عادة منخفض جدًا، غالبًا أقل من 0.1 تقريبًا

- الكروم والمعدلات الأخرى: إضافات صغيرة حسب الحاجة

- المتبقي: الألمنيوم والعناصر النزرة

تساعد مستويات Mg وSi المعتدلة، جنبًا إلى جنب مع النحاس المنخفض، 6003 في الحفاظ على مقاومة جيدة للتآكل ولمسة نهائية نظيفة مؤكسدة. في درجات الحرارة T5 أو T6، يمكن لصفائح 6003 أن تحقق قوة إنتاج أعلى بشكل مناسب من سبائك البناء القياسية مثل 6060 بينما لا تزال تتشكل بشكل موثوق في عمليات ضغط الفرامل.

من وجهة نظر المعالجة، ينتمي 6003 إلى عائلة المعالجة بالحرارة، لذا فإن قوته قابلة للضبط. تولد معالجة المحلول المتبوعة بالتعمير الاصطناعي بنية راسب Mg₂Si دقيقة تعطي صلابة أعلى وقوة إنتاجية. في عملية خبز الطلاء، قد يتم توفير ألواح السيارات في حالة تقادم جزئيًا ومن ثم الوصول إلى الخصائص النهائية أثناء خبز الطلاء الخاص بالعميل.

تتضمن حقول التطبيق النموذجية لورقة 6003 ما يلي:

- ألواح الكسوة المعمارية حيث يكون تناسق الألوان المؤكسد أمرًا بالغ الأهمية

- يتم استخدام أجزاء صفائح تأطير الأبواب والنوافذ مع المقاطع المبثوقة من نفس عائلة السبائك

- الزخرفة الخارجية للسيارات والألواح الهيكلية الداخلية التي تستفيد من تصلب الطلاء

- مكونات هيكلية خفيفة حيث يكون التوازن بين تشطيب السطح والقوة المعتدلة وقابلية التشكيل هو المطلوب

في جوهر الأمر، تملأ 6003 ورقة المساحة بين التصميم الجمالي النقدي والتصميم المراعي للقوة، والجمع بين المظهر والأداء الميكانيكي.

6001 صفائح الألمنيوم: النية الهيكلية في عائلة الصفائح 6xxx

إذا تم ضبط 6003 من أجل السطح وقابلية التشكيل، فإن 6001 يميل أكثر هيكليًا داخل نفس عائلة السبائك. غالبًا ما يتم وضعه كبديل متوسط القوة وقابلية اللحام الجيدة لـ 6061 المعروف على نطاق واسع، خاصة في الصفائح والبثق حيث تكون هناك حاجة إلى مزايا معالجة معينة أو استجابات مزاجية محددة.

الكيمياء الإرشادية لـ 6001 (نسبة الكتلة، نموذجية):

- المغنيسيوم: حوالي 0.6-1.0

- السيليكون: حوالي 0.7-1.3

- المنغنيز: يصل إلى حوالي 0.5

- الحديد: عادة أقل من حوالي 0.4

- النحاس: منخفض عمومًا، وغالبًا ما يكون أقل من 0.15 تقريبًا

- الكروم والعناصر الأخرى: إضافات صغيرة محكومة

- المتبقي: الألمنيوم والعناصر النزرة

بالمقارنة مع 6003، يستهدف 6001 بشكل عام نافذة قوة أعلى قليلاً من خلال مستويات Mg وSi، مما يجعلها مناسبة للإطارات الحاملة والمكونات الفرعية الهيكلية. في حالة T6، تصل ورقة 6001 إلى قوة إنتاجية وشد أعلى مع الحفاظ على المتانة الجيدة وسلوك اللحام.

المعالجة الحرارية مرة أخرى مركزية. تنتج المعالجة الحرارية للمحلول عبر محلول Mg₂Si، متبوعة بالتبريد السريع والتعمير، بنية راسب دقيقة وكثيفة تساهم في:

- قوة العائد العالية والصلابة

- مقاومة جيدة للتعب للأعضاء الهيكلية

- استجابة يمكن التنبؤ بها لدورات خبز الطلاء

غالبًا ما يتم اختيار ورقة 6001 في تفكير الأنظمة: فهي تقترن بشكل طبيعي مع سحب 6001 أو 6xxx في إطارات المركبات والمقطورات وهياكل البناء والمنصات الصناعية. عند اللحام، ستلين المنطقة المتأثرة بالحرارة مقارنةً بالمادة الأساسية T6، وهي خاصية أساسية لسبائك 6xxx، لكن القدرة الهيكلية الإجمالية غالبًا ما تظل كافية مع تصميم مشترك مناسب.

تشمل التطبيقات التي تكون فيها ورقة 6001 ذات قيمة خاصة ما يلي:

- ألواح هيكلية خفيفة الوزن في أجسام المركبات أو عربات السكك الحديدية

- العناصر المعمارية الحاملة ومكونات الجمالون

- تتطلب المنصات الصناعية والممرات وإطارات الآلات مقاومة للتآكل وقوة متوسطة إلى عالية

- أنظمة متكاملة حيث تتشارك الصفائح والمقذوفات في نفس السبيكة لضمان قابلية اللحام المتسقة والسلوك الميكانيكي

بدلاً من السؤال عن أي سبيكة هي "الأفضل"، فمن الأفضل أن نسأل عن النظام الذي تقوم بتصميمه.

بالنسبة للهياكل التي تهيمن عليها المياه المالحة والخزانات المبردة، فإن السبائك 5xxx غير القابلة للمعالجة بالحرارة - مع تقوية المحلول الصلب للمغنيسيوم ومقاومتها المتأصلة للتكسير الناتج عن التآكل الإجهادي - لها الأسبقية. هنا 5083 هو الدعامة الهيكلية الأساسية، في حين أن 5056 يكملها باعتباره متخصصًا في أدوات التثبيت والمسامير والكسوة المتوافقة مع التآكل.

عندما يكون تشطيب الأسطح واستجابة الطلاء والتقادم المتحكم فيه أمرًا حيويًا - مثل ألواح هياكل السيارات أو الواجهات المعمارية أو الهياكل الداخلية المحسنة - تدخل عائلة 6xxx. يوفر 6003 توازنًا متناغمًا بين المظهر والقوة المعتدلة؛ 6001 يدفع نحو أداء هيكلي أعلى مع الحفاظ على قابلية اللحام المميزة لـ 6xxx ومرونة تصلب الترسيب.

يظهر التمييز الحقيقي عند دمج اختيار المزاج وطريق التصنيع وبيئة الخدمة:

- تكتسب ورقة 5xxx (5083، 5056) القوة عن طريق العمل البارد، وتفقدها ببطء مع الحرارة الطويلة، وتتفوق في الخدمة الغنية بالكلوريد.

- تكتسب الألواح 6xxx (6003، 6001) القوة عن طريق المعالجة الحرارية، وتنعم في منطقة اللحام، وتوفر تآزرًا فائقًا مع عمليات الطلاء والأكسدة والطلاء.

ومن هذا المنظور، فإن 5083 و5056 و6003 و6001 ليسوا منافسين بل أدوات منسقة. لا يقتصر الاختيار الأمثل على مجرد مسألة القوة القصوى أو معدل التآكل، بل يتعلق بمطابقة الآلية المعدنية مع العمر الحقيقي للمكون - بدءًا من مطحنة الدرفلة، ومرورًا بالتشكيل واللحام، وصولاً إلى عقود من الخدمة.

https://www.al-alloy.com/a/5083-5056-6003-6001-alloy-aluminum-sheet.html