Feuille d'aluminium en alliage 5083 5056 6003 6001

Choisir entre les tôles d'aluminium 5083, 5056, 6003 et 6001 se limite rarement à une comparaison de fiches techniques. Dans les projets réels, la décision est une négociation entre le risque de corrosion, le comportement au formage, la stratégie de soudage, la durée de vie en fatigue, l'aspect de la surface et même le revêtement ou l'anodisation en aval. L'examen côte à côte de ces alliages révèle quatre personnalités distinctes qui résolvent des problèmes d'ingénierie très différents, en particulier lorsque la trempe, la microstructure et l'environnement sont considérés ensemble.

Quatre alliages, deux familles : 5xxx vs 6xxx

Les quatre désignations se répartissent en deux grandes familles métallurgiques :

- Les 5083 et 5056 sont des alliages de la série 5xxx à base de magnésium et non traitables thermiquement. Leur résistance provient du renforcement en solution solide du magnésium dans l'aluminium, encore renforcé par le travail à froid.

Cette différence fondamentale explique en grande partie le contraste des performances : comportement des soudures, réponse aux températures élevées, potentiel de durcissement par cuisson de la peinture et tendances à la corrosion sous contrainte.

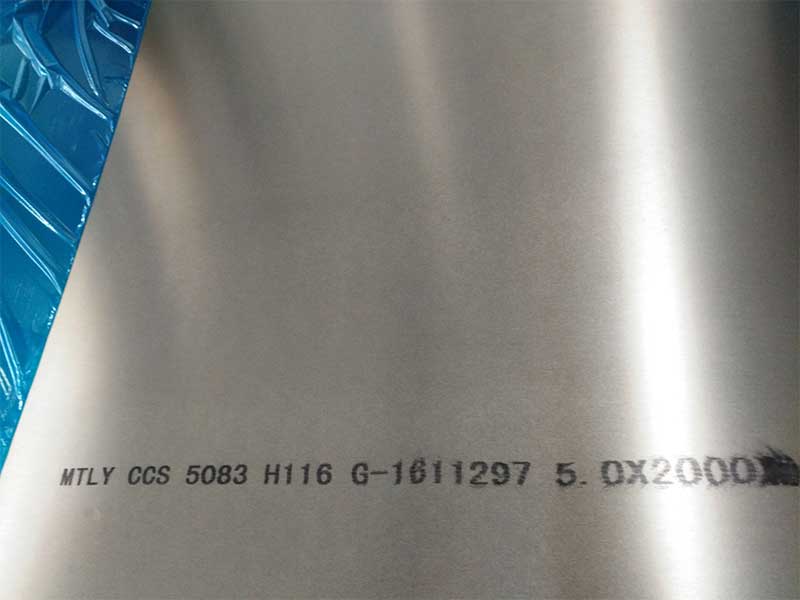

Tôle d'aluminium 5083 : une bête de somme marine avec une ambition structurelle

Au sein de la famille 5xxx, le 5083 est reconnu comme un alliage en tôle à haute teneur en magnésium et à haute résistance, conçu pour les environnements exigeants, en particulier là où l'eau de mer, les brouillards salins ou les atmosphères industrielles agressives sont inévitables.

Plage de composition chimique typique pour 5083 (pourcentage en masse, valeurs de référence) :

- Magnésium : environ 4,0 à 4,9

- Manganèse : environ 0,4 à 1,0

- Chrome : environ 0,05 à 0,25

- Fer + Silicium : chacun est généralement inférieur à environ 0,4

- Cuivre : généralement inférieur à environ 0,1 pour protéger la résistance à la corrosion

- Restant : aluminium et oligo-éléments

La teneur élevée en magnésium confère au 5083 sa capacité structurelle sans traitement thermique. Dans les états H116 ou H321, la tôle 5083 présente une limite d'élasticité élevée combinée à une excellente résistance à la fissuration par corrosion sous contrainte dans les environnements marins et chlorés. Le chrome et le manganèse affinent la structure des grains et stabilisent le comportement à la corrosion dans le temps.

Du point de vue du traitement, le 5083 est conçu pour être soudé. Le soudage par fusion MIG ou TIG produit des joints qui, bien que légèrement plus souples que le matériau de base en raison d'un recuit localisé, conservent néanmoins une résistance et des performances anticorrosion adéquates. Ceci est crucial pour les coques de navires, les structures de pont, les réservoirs de GNL, les carrosseries de véhicules et les unités de stockage frigorifique sous pression.

Étant donné que la résistance du 5083 dépend du travail à froid plutôt que des précipités, une exposition prolongée à des températures élevées supérieures à environ 65-70 °C peut lentement relâcher l'écrouissage et réduire la résistance. Cela le rend idéal pour les réservoirs cryogéniques et les structures marines, mais moins adapté à un service prolongé à haute température.

Les applications pour lesquelles la feuille 5083 a tendance à être le choix par défaut incluent :

- Bordé de coque, superstructures et ponts marins

- Composants de plate-forme offshore et structures de zones d'éclaboussure

- Réservoirs de stockage de GNL et basse température

- Carrosseries et semi-remorques à haute résistance et résistantes à la corrosion

Lorsque les concepteurs souhaitent une tôle structurelle capable de vivre dans l'eau salée et de survivre à des décennies de chargement et de soudage cycliques, le 5083 offre une solution bien connue et bien caractérisée.

Tôle d'aluminium 5056 : Spécialiste des assemblages et des fixations critiques contre la corrosion

5056 se situe chimiquement près de 5083 mais avec sa propre optimisation. Il a été traditionnellement développé pour répondre aux besoins exigeants en matière de rivets, de fixations et de fils dans des environnements corrosifs, en particulier pour l'assemblage d'alliages riches en magnésium ou de structures aluminium-magnésium.

Composition chimique de référence pour 5056 (pourcentage en masse, typique) :

- Magnésium : environ 4,5 à 5,6

- Manganèse : jusqu'à environ 0,3

- Chrome : jusqu'à environ 0,3

- Fer + Silicium : généralement faibles, généralement inférieurs à environ 0,4

- Cuivre : très faible, souvent inférieur à environ 0,1

- Restant : aluminium et oligo-éléments

La plage de magnésium légèrement supérieure à celle du 5083 augmente la résistance obtenue dans les états fortement travaillés à froid, ce qui est particulièrement utile pour les fils de rivetage et les éléments d'assemblage mécanique qui doivent supporter des forces de prise et une fatigue à long terme.

En tant que feuille, le 5056 est plutôt un matériau de niche mais très précieux. Il est privilégié lorsque les relations galvaniques, la corrosion des rivets ou la durée de vie des joints dominent l'enveloppe de conception. Par exemple, dans les applications marines et aéronautiques où une inadéquation entre la fixation et l'alliage de la tôle peut entraîner des piqûres locales, le 5056 fournit un matériau de joint plus compatible et plus résistant à la corrosion avec les alliages 5xxx environnants et certains alliages de magnésium.

Son rôle sous forme de feuille peut être vu dans :

- Feuilles de revêtement ou de revêtement résistantes à la corrosion en combinaison avec des alliages structurels 2xxx ou 7xxx

- Panneaux marins spécialisés où la feuille de base et les éléments de jonction sont conçus comme un système

- Composants où un écrouissage ultérieur est attendu (emboutissage profond, pliage complexe) tout en gardant de fortes performances en corrosion

Comparé au 5083, le 5056 est moins important en tant que plaque structurelle principale mais plus critique en tant que matériau complémentaire où l'assemblage, la compatibilité et l'équilibre galvanique sont les principaux facteurs de conception.

Feuille d'aluminium 6003 : performante cachée dans l'architecture et les garnitures automobiles

Le passage à la famille 6xxx change la philosophie de conception. Ici, Mg et Si sont équilibrés pour former la phase de renforcement Mg₂Si grâce à un traitement thermique en solution et un vieillissement contrôlés.

Le 6003 est une variante moins médiatisée mais techniquement intéressante, conçue pour une bonne extrudabilité, une résistance modérée et une excellente finition de surface. Bien que mieux connus dans les profilés extrudés, les produits en feuilles sont de plus en plus utilisés dans les cas suivants :

- L’apparence de l’anodisation est importante

- Une résistance moyenne est acceptable

- La formabilité et la capacité de pliage doivent rester robustes dans les épaisseurs fines

Une chimie typique du 6003 (pourcentage en masse, indicatif) :

- Magnésium : environ 0,4 à 0,7

- Silicium : environ 0,5 à 1,0

- Manganèse : jusqu'à environ 0,5

- Fer : généralement inférieur à environ 0,35

- Cuivre : généralement très faible, souvent inférieur à environ 0,1

- Chrome et autres modificateurs : petits ajouts selon les besoins

- Restant : aluminium et oligo-éléments

Les niveaux modérés de Mg et de Si, combinés à une faible teneur en cuivre, aident le 6003 à maintenir une bonne résistance à la corrosion et une finition anodisée propre. Dans les états T5 ou T6, la tôle 6003 peut atteindre une limite d'élasticité bien supérieure aux alliages de construction standard comme le 6060 tout en continuant à se former de manière fiable dans les opérations de presse plieuse.

Du point de vue de la transformation, le 6003 appartient à la famille des produits soumis à un traitement thermique, sa résistance est donc réglable. Le traitement en solution suivi d'un vieillissement artificiel génère une fine structure de précipité de Mg₂Si qui donne une dureté et une limite d'élasticité plus élevées. Dans un processus de cuisson de peinture, les panneaux automobiles peuvent être fournis dans un état partiellement vieilli, puis atteindre leurs propriétés finales pendant la cuisson du revêtement du client.

Les domaines d'application typiques de la feuille 6003 incluent :

- Panneaux de revêtement architecturaux où la cohérence des couleurs anodisées est essentielle

- Pièces en tôle d'encadrement de portes et fenêtres utilisées avec des sections extrudées de la même famille d'alliages

- Garnitures extérieures automobiles et panneaux structurels intérieurs bénéficiant du durcissement par cuisson de la peinture

- Composants structurels légers pour lesquels un équilibre entre finition de surface, résistance modérée et formabilité est souhaité

Essentiellement, la feuille 6003 comble l’espace entre une conception esthétique et une conception soucieuse de la résistance, alliant apparence et performances mécaniques.

Tôle d'aluminium 6001 : Intention structurelle dans la famille de tôles 6xxx

Si le 6003 est optimisé pour la surface et la formabilité, le 6001 est plus structurel au sein de la même famille d'alliages. Il est souvent positionné comme une alternative de résistance moyenne et de bonne soudabilité au 6061 plus connu, en particulier dans les feuilles et l'extrusion où certains avantages de traitement ou des réponses de trempe spécifiques sont souhaités.

Chimie indicative pour 6001 (pourcentage en masse, typique) :

- Magnésium : environ 0,6 à 1,0

- Silicium : environ 0,7 à 1,3

- Manganèse : jusqu'à environ 0,5

- Fer : généralement inférieur à environ 0,4

- Cuivre : généralement faible, souvent inférieur à environ 0,15

- Chrome et autres éléments : petits ajouts contrôlés

- Restant : aluminium et oligo-éléments

Par rapport au 6003, le 6001 cible généralement une fenêtre de résistance légèrement plus élevée grâce à ses niveaux de Mg et de Si, ce qui le rend adapté aux cadres porteurs et aux sous-composants structurels. En état T6, la tôle 6001 atteint des limites d'élasticité et des résistances à la traction plus élevées tout en conservant une bonne ténacité et un bon comportement de soudure.

Le traitement thermique est encore une fois central. Le traitement thermique en solution à travers le solvus de Mg₂Si, suivi d'une trempe et d'un vieillissement rapides, produit une structure de précipité dense et fine qui contribue à :

- Limite d'élasticité et rigidité élevées

- Bonne résistance à la fatigue des éléments de structure

- Réponse prévisible aux cycles de cuisson de peinture

La feuille 6001 est souvent choisie dans la pensée systémique : elle s'associe naturellement aux extrusions 6001 ou 6xxx dans les châssis de véhicules, les remorques, les structures de bâtiments et les plates-formes industrielles. Lors du soudage, la zone affectée par la chaleur se ramollit par rapport au matériau de base T6, une caractéristique fondamentale des alliages 6xxx, mais la capacité structurelle globale reste souvent adéquate avec une conception de joint appropriée.

Les applications où la feuille 6001 est particulièrement utile comprennent :

- Panneaux structurels légers dans les carrosseries de véhicules ou de wagons

- Éléments architecturaux porteurs et composants de fermes

- Plateformes industrielles, passerelles et bâtis de machines nécessitant une résistance à la corrosion et une résistance moyenne à élevée

- Systèmes intégrés où les tôles et les extrusions partagent le même alliage pour une soudabilité et un comportement mécanique cohérents

Plutôt que de se demander quel alliage est le « meilleur », il est plus productif de se demander quel système vous concevez.

Pour les structures dominées par l'eau salée et les réservoirs cryogéniques, les alliages 5xxx non traitables thermiquement, avec leur renforcement en magnésium en solution solide et leur résistance inhérente à la fissuration par corrosion sous contrainte, ont la priorité. Ici, le 5083 est le pilier structurel, tandis que le 5056 le complète en tant que spécialiste des fixations, rivets et revêtements compatibles avec la corrosion.

Là où la finition de surface, la réponse à la cuisson de la peinture et le vieillissement contrôlé sont essentiels, comme dans les panneaux de carrosserie automobile, les façades architecturales ou les structures intérieures raffinées, la famille 6xxx entre. 6003 offre un équilibre harmonisé entre apparence et résistance modérée ; Le 6001 vise des performances structurelles plus élevées tout en conservant la soudabilité et la flexibilité de durcissement par précipitation caractéristiques du 6xxx.

La véritable distinction apparaît lorsque vous intégrez la sélection de l'état, l'itinéraire de fabrication et l'environnement de service :

- La feuille 5xxx (5083, 5056) gagne en résistance lors du travail à froid, la perd lentement avec une chaleur prolongée et excelle dans le service riche en chlorure.

- La feuille 6xxx (6003, 6001) gagne en résistance grâce au traitement thermique, se ramollit dans la zone de soudure et offre une synergie supérieure avec les processus de revêtement, d'anodisation et de cuisson de peinture.

Vus sous cet angle, les 5083, 5056, 6003 et 6001 ne sont pas des concurrents mais des outils coordonnés. Le choix optimal n'est pas simplement une question de résistance maximale ou d'indice de corrosion, mais aussi d'adapter le mécanisme métallurgique à la durée de vie réelle du composant, du laminoir au formage et au soudage, jusqu'aux décennies de service.

https://www.al-alloy.com/a/5083-5056-6003-6001-alloy-aluminum-sheet.html