5083 5056 6003 6001 Hoja de aluminio de aleación

Elegir entre láminas de aluminio 5083, 5056, 6003 y 6001 rara vez se trata solo de una comparación de hojas de datos. En proyectos reales, la decisión es una negociación entre el riesgo de corrosión, el comportamiento de conformado, la estrategia de soldadura, la vida útil a la fatiga, la apariencia de la superficie e incluso el recubrimiento o anodizado posterior. Al observar estas aleaciones una al lado de la otra, se revelan cuatro personalidades distintas que resuelven problemas de ingeniería muy diferentes, especialmente una vez que se consideran juntos el temperamento, la microestructura y el medio ambiente.

Cuatro aleaciones, dos familias: 5xxx vs. 6xxx

Las cuatro designaciones se dividen en dos familias metalúrgicas principales:

- 5083 y 5056 son aleaciones de la serie 5xxx no tratables térmicamente a base de Mg. Su resistencia surge del fortalecimiento del magnesio en el aluminio mediante una solución sólida, potenciada aún más por el trabajo en frío.

Esta diferencia fundamental explica gran parte del contraste en el desempeño: comportamiento de la soldadura, respuesta a temperaturas elevadas, potencial de endurecimiento de la pintura y tendencias a la corrosión bajo tensión.

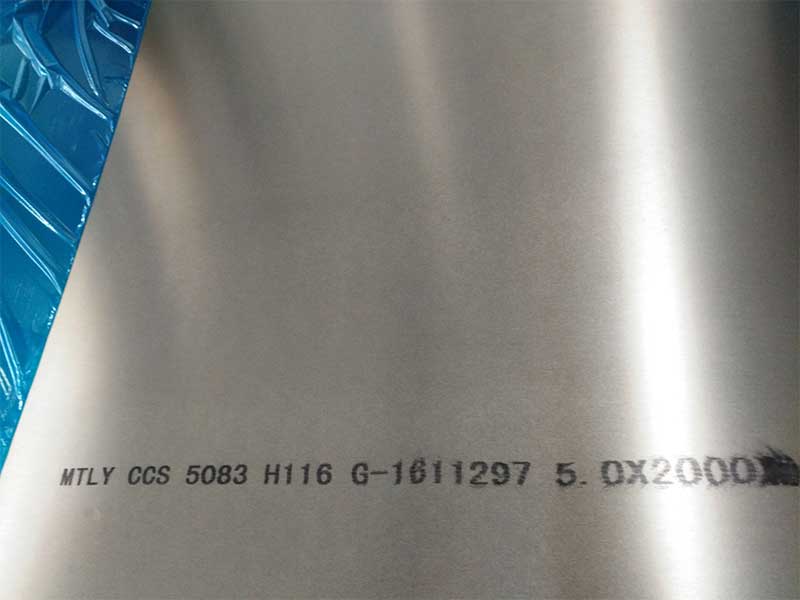

Lámina de aluminio 5083: caballo de batalla marino con ambición estructural

Dentro de la familia 5xxx, 5083 es reconocida como una aleación de láminas de alta resistencia y alto contenido de magnesio diseñada para entornos exigentes, especialmente donde el agua de mar, la niebla salina o las atmósferas industriales agresivas son inevitables.

Rango de composición química típica para 5083 (porcentaje en masa, valores de referencia):

- Magnesio: alrededor de 4,0 a 4,9

- Manganeso: alrededor de 0,4 a 1,0

- Cromo: alrededor de 0,05 a 0,25

- Hierro + Silicio: cada uno normalmente por debajo de aproximadamente 0,4

- Cobre: generalmente por debajo de aproximadamente 0,1 para proteger la resistencia a la corrosión.

- Resto: aluminio y oligoelementos.

El alto contenido de magnesio le da al 5083 su capacidad estructural sin tratamiento térmico. En los templados H116 o H321, la lámina 5083 exhibe un alto límite elástico combinado con una excelente resistencia al agrietamiento por corrosión bajo tensión en ambientes marinos y con cloruro. El cromo y el manganeso refinan la estructura del grano y estabilizan el comportamiento de corrosión con el tiempo.

Desde el punto de vista del procesamiento, el 5083 está diseñado para soldarse. La soldadura por fusión mediante MIG o TIG produce uniones que, si bien son algo más blandas que el material base debido al recocido localizado, aún conservan una resistencia y un comportamiento frente a la corrosión adecuados. Esto es crucial para cascos de barcos, estructuras de cubiertas, tanques de GNL, carrocerías de vehículos y unidades de almacenamiento en frío que mantienen la presión.

Debido a que la resistencia del 5083 depende del trabajo en frío en lugar de los precipitados, la exposición a temperaturas elevadas por encima de 65 a 70 °C durante períodos prolongados puede relajar lentamente el endurecimiento por deformación y reducir la resistencia. Esto lo hace ideal para tanques criogénicos y estructuras marinas, pero menos adecuado para servicios prolongados a alta temperatura.

Las aplicaciones en las que la hoja 5083 tiende a ser la opción predeterminada incluyen:

- Revestimiento de cascos, superestructuras y cubiertas marinas

- Componentes de plataformas marinas y estructuras de zonas de salpicadura

- Tanques de almacenamiento de GNL y de baja temperatura

- Carrocerías y semirremolques de alta resistencia y resistentes a la corrosión

Cuando los diseñadores quieren una lámina estructural que pueda vivir en agua salada y sobrevivir décadas de carga y soldadura cíclicas, 5083 ofrece una solución bien conocida y caracterizada.

Chapa de Aluminio 5056: Especialista en uniones y fijaciones críticas para la corrosión

5056 se encuentra cerca de 5083 químicamente pero con su propia optimización. Se desarrolló tradicionalmente para abordar las exigentes necesidades de remaches, sujetadores y alambres en ambientes corrosivos, especialmente para unir aleaciones ricas en magnesio o estructuras de aluminio y magnesio.

Composición química de referencia para 5056 (porcentaje en masa, típico):

- Magnesio: alrededor de 4,5 a 5,6

- Manganeso: hasta aproximadamente 0,3

- Cromo: hasta aproximadamente 0,3

- Hierro + Silicio: generalmente bajo, normalmente por debajo de 0,4

- Cobre: muy bajo, a menudo por debajo de aproximadamente 0,1

- Resto: aluminio y oligoelementos.

El rango de magnesio ligeramente más alto en comparación con el 5083 aumenta la resistencia alcanzable en templados muy trabajados en frío, lo que es particularmente útil para alambre de remachar y elementos de unión mecánica que deben soportar fuerzas de ajuste y fatiga a largo plazo.

Como hoja, 5056 es más bien un material especializado pero muy valioso. Se prefiere cuando las relaciones galvánicas, la corrosión de los remaches o la vida útil de las juntas dominan la envolvente del diseño. Por ejemplo, en aplicaciones marinas y aeronáuticas donde una falta de coincidencia entre el sujetador y la aleación de la lámina puede provocar picaduras locales, 5056 proporciona un material para juntas más compatible y resistente a la corrosión con las aleaciones 5xxx circundantes y algunas aleaciones de magnesio.

Su papel en forma de hoja se puede ver en:

- Revestimiento o láminas de revestimiento resistentes a la corrosión en combinación con aleaciones estructurales 2xxx o 7xxx

- Paneles marinos especializados donde tanto la lámina base como los elementos de unión se adaptan como un sistema

- Componentes en los que se espera un posterior trabajo en frío (embutición profunda, doblado complejo) manteniendo al mismo tiempo un fuerte rendimiento contra la corrosión.

En comparación con el 5083, el 5056 es menos prominente como placa estructural primaria pero más crítico como material complementario donde la unión, la compatibilidad y el equilibrio galvánico son los principales impulsores del diseño.

Hoja de aluminio 6003: actor oculto en arquitectura y acabados automotrices

Pasar a la familia 6xxx cambia la filosofía de diseño. Aquí, el Mg y el Si se equilibran para formar la fase de fortalecimiento Mg₂Si mediante tratamiento térmico de solución controlada y envejecimiento.

6003 es una variante menos publicitada pero técnicamente interesante, adaptada para una buena extrudabilidad, resistencia moderada y excelente acabado superficial. Aunque son más conocidos en perfiles extruidos, los productos en láminas se utilizan cada vez más en:

- La apariencia anodizada importa

- La fuerza media es aceptable

- La formabilidad y la capacidad de flexión deben seguir siendo sólidas en calibres delgados.

Una química típica de 6003 (porcentaje en masa, indicativo):

- Magnesio: alrededor de 0,4 a 0,7

- Silicio: alrededor de 0,5 a 1,0

- Manganeso: hasta aproximadamente 0,5

- Hierro: normalmente por debajo de aproximadamente 0,35

- Cobre: generalmente muy bajo, a menudo por debajo de aproximadamente 0,1

- Cromo y otros modificadores: pequeñas adiciones según sea necesario

- Resto: aluminio y oligoelementos.

Los niveles moderados de Mg y Si, combinados con un bajo nivel de cobre, ayudan al 6003 a mantener una buena resistencia a la corrosión y un acabado anodizado limpio. En los templados T5 o T6, la lámina 6003 puede alcanzar un límite elástico adecuadamente superior a las aleaciones de construcción estándar como 6060 y al mismo tiempo seguir formándose de manera confiable en operaciones de plegadora.

Desde el punto de vista del procesamiento, el 6003 pertenece a la familia de los tratables térmicamente, por lo que su resistencia se puede ajustar. El tratamiento de solución seguido de envejecimiento artificial genera una estructura fina de precipitado de Mg₂Si que proporciona mayor dureza y límite elástico. En un proceso de pintura al horno, los paneles para automóviles se pueden suministrar parcialmente envejecidos y luego alcanzar las propiedades finales durante el horneado del recubrimiento por parte del cliente.

Los campos de aplicación típicos de la hoja 6003 incluyen:

- Paneles de revestimiento arquitectónico donde la consistencia del color anodizado es fundamental

- Piezas de chapa para marcos de puertas y ventanas utilizadas con secciones extruidas de la misma familia de aleaciones

- Molduras exteriores de automóviles y paneles estructurales interiores que se benefician del endurecimiento de la pintura al horno

- Componentes estructurales livianos donde se desea un equilibrio entre acabado superficial, resistencia moderada y conformabilidad.

En esencia, la lámina 6003 llena el espacio entre el diseño estético y el diseño consciente de la resistencia, combinando apariencia y rendimiento mecánico.

Hoja de aluminio 6001: intención estructural en la familia de hojas 6xxx

Si 6003 se ajusta en cuanto a superficie y formabilidad, 6001 se inclina más estructuralmente dentro de la misma familia de aleaciones. A menudo se posiciona como una alternativa de resistencia media y buena soldabilidad al 6061 más conocido, particularmente en láminas y extrusión donde se desean ciertas ventajas de procesamiento o respuestas de temperamento específicas.

Química indicativa para 6001 (porcentaje en masa, típico):

- Magnesio: alrededor de 0,6 a 1,0

- Silicio: alrededor de 0,7 a 1,3

- Manganeso: hasta aproximadamente 0,5

- Hierro: normalmente por debajo de aproximadamente 0,4

- Cobre: generalmente bajo, a menudo por debajo de 0,15

- Cromo y otros elementos: pequeñas adiciones controladas

- Resto: aluminio y oligoelementos.

En comparación con el 6003, el 6001 generalmente tiene como objetivo una ventana de resistencia ligeramente mayor a través de sus niveles de Mg y Si, lo que lo hace adecuado para marcos de carga y subcomponentes estructurales. En el templado T6, la lámina 6001 alcanza un mayor rendimiento y resistencia a la tracción mientras mantiene buena tenacidad y comportamiento de soldadura.

El tratamiento térmico vuelve a ser central. El tratamiento térmico de la solución a través del solvus de Mg₂Si, seguido de un rápido enfriamiento y envejecimiento, produce una estructura de precipitado fino y denso que contribuye a:

- Alto límite elástico y rigidez.

- Buena resistencia a la fatiga para miembros estructurales.

- Respuesta predecible a los ciclos de pintura y horneado.

La lámina 6001 se elige a menudo en el pensamiento sistémico: combina naturalmente con extrusiones 6001 o 6xxx en marcos de vehículos, remolques, estructuras de edificios y plataformas industriales. Al soldar, la zona afectada por el calor se ablandará en comparación con el material base T6, una característica fundamental de las aleaciones 6xxx, pero la capacidad estructural general a menudo sigue siendo adecuada con un diseño de junta adecuado.

Las aplicaciones donde la hoja 6001 es particularmente valiosa incluyen:

- Paneles estructurales ligeros en carrocerías de vehículos o vagones

- Elementos arquitectónicos portantes y componentes de celosía.

- Plataformas industriales, pasarelas y bastidores de máquinas que requieren resistencia a la corrosión y resistencia media a alta.

- Sistemas integrados donde las láminas y las extrusiones comparten la misma aleación para lograr una soldabilidad y un comportamiento mecánico consistentes

En lugar de preguntar qué aleación es la “mejor”, es más productivo preguntar qué sistema se está diseñando.

Para estructuras dominadas por agua salada y tanques criogénicos, las aleaciones 5xxx no tratables térmicamente, con su refuerzo de Mg en solución sólida y su resistencia inherente al agrietamiento por corrosión bajo tensión, tienen prioridad. En este caso, el 5083 es el pilar estructural, mientras que el 5056 lo complementa como especialista en elementos de fijación, remaches y revestimientos resistentes a la corrosión.

Cuando el acabado de la superficie, la respuesta de la pintura al horno y el envejecimiento controlado son vitales, como paneles de carrocería de automóviles, fachadas arquitectónicas o estructuras interiores refinadas, entra la familia 6xxx. 6003 ofrece un equilibrio armonizado de apariencia y resistencia moderada; 6001 avanza hacia un mayor rendimiento estructural al tiempo que conserva la soldabilidad y la flexibilidad de endurecimiento por precipitación características de 6xxx.

La verdadera distinción surge cuando se integra la selección del estado de ánimo, la ruta de fabricación y el entorno de servicio:

- La lámina 5xxx (5083, 5056) gana resistencia mediante trabajo en frío, la pierde lentamente con calor prolongado y sobresale en servicio rico en cloruro.

- La lámina 6xxx (6003, 6001) gana resistencia mediante tratamiento térmico, se ablanda en la zona de soldadura y ofrece una sinergia superior con los procesos de recubrimiento, anodizado y pintura al horno.

Visto desde esta perspectiva, 5083, 5056, 6003 y 6001 no son competidores sino herramientas coordinadas. La elección óptima no es simplemente una cuestión de resistencia máxima o índice de corrosión, sino de hacer coincidir el mecanismo metalúrgico con la vida real del componente, desde el laminador, pasando por el conformado y la soldadura, hasta décadas de servicio.

https://www.al-alloy.com/a/5083-5056-6003-6001-alloy-aluminum-sheet.html