5083 5056 6003 6001 алюминиевый лист из сплава

Выбор между алюминиевым листом 5083, 5056, 6003 и 6001 редко сводится только к сравнению с техническими данными. В реальных проектах решение заключается в согласовании риска коррозии, поведения при формовке, стратегии сварки, усталостной долговечности, внешнего вида поверхности и даже последующего нанесения покрытия или анодирования. Если посмотреть на эти сплавы бок о бок, можно увидеть четыре разных личности, которые решают совершенно разные инженерные задачи, особенно если рассматривать воедино закалку, микроструктуру и окружающую среду.

Четыре сплава, два семейства: 5xxx против 6xxx.

Все четыре обозначения относятся к двум основным металлургическим семействам:

- 5083 и 5056 — это нетермообрабатываемые сплавы серии 5xxx на основе магния. Их прочность возникает в результате упрочнения магния в алюминии твердым раствором, дополнительно усиливаемого холодной обработкой.

Это фундаментальное различие объясняет большую часть различий в характеристиках: поведение сварного шва, реакцию на повышенные температуры, потенциал затвердевания краски и склонность к коррозии под напряжением.

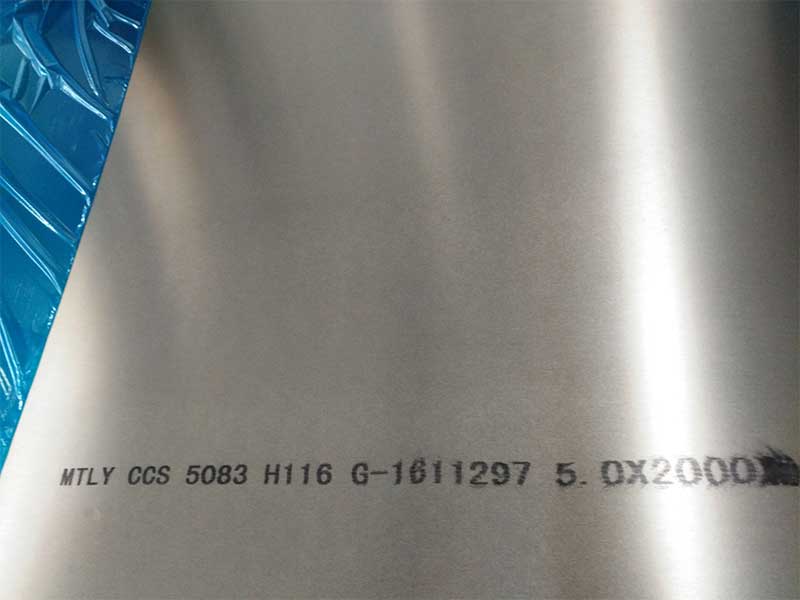

Алюминиевый лист 5083: морская рабочая лошадка с амбициозными структурными возможностями

В семействе 5xxx 5083 признан высокопрочным листовым сплавом с высоким содержанием магния, разработанным для суровых условий эксплуатации, особенно там, где неизбежны морская вода, соленые брызги или агрессивная промышленная атмосфера.

Типичный диапазон химического состава для 5083 (массовый процент, справочные значения):

- Магний: около 4,0–4,9.

- Марганец: около 0,4–1,0.

- Хром: около 0,05–0,25.

- Железо + Кремний: каждый обычно ниже примерно 0,4.

- Медь: обычно ниже примерно 0,1 для защиты от коррозии.

- Остальное: алюминий и микроэлементы.

Высокое содержание магния придает 5083 структурную способность без термической обработки. В состояниях H116 или H321 лист 5083 демонстрирует высокий предел текучести в сочетании с превосходной стойкостью к коррозионному растрескиванию под напряжением в морской и хлоридной среде. Хром и марганец улучшают зернистую структуру и со временем стабилизируют коррозионное поведение.

С точки зрения обработки сталь 5083 предназначена для сварки. Сварка плавлением методом MIG или TIG позволяет получить соединения, которые, хотя и несколько мягче основного материала из-за локального отжига, но при этом сохраняют достаточную прочность и коррозионные характеристики. Это имеет решающее значение для корпусов судов, палубных конструкций, резервуаров СПГ, кузовов транспортных средств и холодильных хранилищ, удерживающих давление.

Поскольку прочность 5083 зависит от холодной обработки, а не от выделений, воздействие повышенных температур выше 65–70 °C в течение длительного времени может медленно ослаблять деформационное упрочнение и снижать прочность. Это делает его идеальным для криогенных резервуаров и морских сооружений, но менее пригодным для длительной эксплуатации при высоких температурах.

Приложения, в которых лист 5083 обычно является выбором по умолчанию, включают:

- Обшивка корпуса, надстройки и палубы морских судов

- Компоненты морской платформы и конструкции зоны затопления

- СПГ и низкотемпературные резервуары для хранения

- Высокопрочные, устойчивые к коррозии кузова и полуприцепы.

Там, где проектировщикам нужен конструкционный лист, способный жить в соленой воде и выдерживать десятилетия циклических нагрузок и сварки, 5083 предлагает хорошо известное, хорошо охарактеризованное решение.

Алюминиевый лист 5056: Специалист по коррозионно-критическим соединениям и крепежам.

5056 по химическому составу близок к 5083, но имеет собственную оптимизацию. Традиционно он разрабатывался для удовлетворения растущих потребностей в заклепках, крепежных изделиях и проволоке в агрессивных средах, особенно для соединения сплавов с высоким содержанием магния или алюминиево-магниевых конструкций.

Эталонный химический состав для 5056 (массовый процент, типичный):

- Магний: около 4,5–5,6.

- Марганец: примерно до 0,3

- Хром: примерно до 0,3

- Железо + Кремний: обычно низкое, обычно ниже примерно 0,4.

- Медь: очень низкий уровень, часто ниже примерно 0,1.

- Остальное: алюминий и микроэлементы.

Немного более высокий диапазон содержания магния по сравнению с 5083 увеличивает достижимую прочность при сильно наклепанных состояниях, что особенно полезно для заклепочной проволоки и механических соединительных элементов, которые должны выдерживать установочные усилия и длительную усталость.

В листовом виде 5056 — скорее нишевый, но очень ценный материал. Он предпочтителен там, где в расчетной области преобладают гальванические связи, коррозия заклепок или срок службы соединений. Например, в морских и авиационных применениях, где несоответствие между крепежом и сплавом листа может привести к локальной точечной коррозии, 5056 обеспечивает более совместимый, устойчивый к коррозии соединительный материал с окружающими сплавами 5xxx и некоторыми магниевыми сплавами.

Его роль в листовой форме можно увидеть в:

- Коррозионностойкие обшивочные или футеровочные листы в сочетании с конструкционными сплавами 2ххх или 7ххх.

- Специализированные морские панели, в которых как основной лист, так и соединительные элементы представляют собой единую систему.

- Детали, для которых предполагается последующая холодная обработка (глубокая вытяжка, сложный изгиб) при сохранении высоких коррозионных характеристик.

По сравнению с 5083, 5056 менее заметен в качестве основной структурной пластины, но более важен в качестве дополнительного материала, где соединение, совместимость и гальванический баланс являются основными факторами проектирования.

Алюминиевый лист 6003: скрытый инструмент в архитектуре и автомобильной отделке.

Переход на семейство 6xxx меняет философию дизайна. Здесь Mg и Si сбалансированы, образуя упрочняющую фазу Mg₂Si посредством контролируемой термообработки и старения в растворе.

6003 — менее известный, но технически интересный вариант, обладающий хорошей экструдируемостью, умеренной прочностью и отличным качеством поверхности. Хотя листовые изделия более известны в области экструдированных профилей, они все чаще используются там, где:

- Внешний вид анодирования имеет значение

- Средняя крепость приемлема

- Формируемость и способность к изгибу должны оставаться прочными при работе с тонкими листами.

Типичный химический состав 6003 (массовый процент, ориентировочно):

- Магний: около 0,4–0,7.

- Кремний: около 0,5–1,0

- Марганец: примерно до 0,5

- Железо: обычно ниже примерно 0,35.

- Медь: обычно очень низкий уровень, часто ниже примерно 0,1.

- Хром и другие модификаторы: небольшие добавки по мере необходимости.

- Остальное: алюминий и микроэлементы.

Умеренные уровни Mg и Si в сочетании с низким содержанием меди помогают 6003 сохранять хорошую коррозионную стойкость и чистоту анодированного покрытия. В состояниях Т5 или Т6 лист 6003 может достигать предела текучести, значительно превышающего предел текучести стандартных строительных сплавов, таких как 6060, и при этом надежно формоваться при листогибочном прессовании.

С точки зрения обработки, 6003 принадлежит к семейству термообрабатываемых, поэтому его прочность можно регулировать. Обработка раствором с последующим искусственным старением создает мелкую структуру выделений Mg₂Si, которая обеспечивает более высокую твердость и предел текучести. В процессе запекания покраски автомобильные панели могут поставляться частично состаренными, а затем приобретать окончательные свойства во время запекания покрытия клиентом.

Типичные области применения листа 6003 включают:

- Архитектурные облицовочные панели, для которых важна постоянство анодированного цвета.

- Листовые детали дверных и оконных обрамлений, изготовленные из экструдированных профилей из одного семейства сплавов.

- Автомобильная внешняя отделка и внутренние структурные панели, которые отверждаются при обжиге краски.

- Легкие конструкционные элементы, для которых желателен баланс качества поверхности, умеренной прочности и формуемости.

По сути, лист 6003 заполняет пространство между дизайном, критичным к эстетике, и дизайном, ориентированным на прочность, сочетая внешний вид и механические характеристики.

Алюминиевый лист 6001: конструктивное назначение семейства листов 6xxx.

Если 6003 настроен на поверхность и формуемость, то 6001 более структурен в пределах того же семейства сплавов. Его часто позиционируют как среднепрочную и хорошую свариваемую альтернативу более широко известному сплаву 6061, особенно при производстве листов и экструзии, где желательны определенные преимущества обработки или особые характеристики отпуска.

Ориентировочный химический состав для 6001 (массовый процент, типичный):

- Магний: около 0,6–1,0.

- Кремний: около 0,7–1,3.

- Марганец: примерно до 0,5

- Железо: обычно ниже примерно 0,4.

- Медь: обычно низкая, часто ниже примерно 0,15.

- Хром и другие элементы: небольшие контролируемые добавки

- Остальное: алюминий и микроэлементы.

По сравнению с 6003, 6001 обычно нацелен на несколько более высокий диапазон прочности за счет содержания Mg и Si, что делает его подходящим для несущих рам и структурных подкомпонентов. В состоянии Т6 лист 6001 достигает более высокого предела текучести и прочности на разрыв, сохраняя при этом хорошую ударную вязкость и характеристики сварки.

Термическая обработка снова занимает центральное место. Термическая обработка раствора раствором Mg₂Si с последующей быстрой закалкой и старением приводит к образованию плотной мелкодисперсной структуры осадка, которая способствует:

- Высокий предел текучести и жесткость

- Хорошая усталостная прочность элементов конструкции.

- Предсказуемая реакция на циклы запекания краски

Лист 6001 часто выбирают в системном мышлении: он естественным образом сочетается с профилями 6001 или 6xxx в рамах транспортных средств, прицепах, строительных конструкциях и промышленных платформах. При сварке зона термического влияния будет мягче по сравнению с основным материалом Т6, что является основной характеристикой сплавов 6ххх, но общая структурная несущая способность часто остается адекватной при правильном проектировании соединения.

Области применения, в которых лист 6001 особенно ценен, включают:

- Легкие конструкционные панели в кузовах транспортных средств или железнодорожных вагонов.

- Несущие архитектурные элементы и детали ферм

- Промышленные платформы, переходы и рамы машин, требующие коррозионной стойкости и прочности от средней до высокой.

- Интегрированные системы, в которых лист и профили изготовлены из одного и того же сплава, что обеспечивает постоянную свариваемость и механические свойства.

Вместо того, чтобы спрашивать, какой сплав «лучший», более продуктивно спросить, какую систему вы проектируете.

Для конструкций, в которых преобладает соленая вода, и криогенных резервуаров предпочтение отдают неподдающимся термической обработке сплавам 5xxx с их магниевым упрочнением в твердом растворе и присущей им стойкостью к коррозионному растрескиванию под напряжением. Здесь 5083 является опорой конструкции, а 5056 дополняет ее как специалист по коррозионностойким крепежам, заклепкам и облицовкам.

Там, где качество поверхности, устойчивость краски к сушке и контролируемое старение имеют жизненно важное значение (например, автомобильные кузовные панели, архитектурные фасады или изысканные внутренние конструкции), на помощь приходит семейство 6xxx. 6003 предлагает гармоничный баланс внешнего вида и умеренной прочности; Сплав 6001 способствует повышению конструктивных характеристик, сохраняя при этом характерные для 6xxx свариваемость и гибкость дисперсионного твердения.

Настоящее различие проявляется, когда вы интегрируете выбор закалки, маршрут изготовления и среду обслуживания:

- Лист 5ххх (5083, 5056) набирает прочность при холодной обработке, медленно теряет ее при длительном нагреве и отлично справляется с работой с высоким содержанием хлоридов.

- Лист 6xxx (6003, 6001) приобретает прочность за счет термообработки, размягчается в зоне сварки и обеспечивает превосходное взаимодействие с процессами нанесения покрытия, анодирования и запекания краски.

С этой точки зрения 5083, 5056, 6003 и 6001 являются не конкурентами, а скоординированными инструментами. Оптимальный выбор — это не просто вопрос максимальной прочности или коррозионной стойкости, а соответствие металлургического механизма реальному сроку службы компонента — от прокатного стана, формовки и сварки до десятилетий эксплуатации.

https://www.al-alloy.com/a/5083-5056-6003-6001-alloy-aluminum-sheet.html