Aleación de aluminio de la bobina de aluminio del final del espejo

Un acabado de espejo a menudo se trata como un logro puramente visual: la bobina se ve brillante, los reflejos son nítidos y la superficie "se vende sola". Pero desde la perspectiva de un especialista en aleaciones de aluminio, el acabado de espejo se parece menos a un maquillaje y más a un contrato. Es una promesa que la química de la aleación, el templado, el programa de laminado, la limpieza de la superficie y el sistema de protección han cooperado, porque las superficies de los espejos son honestas. No ocultan picaduras, marcas de vibración, inclusiones ni residuos de lubricación. Los amplifican.

Cuando los clientes preguntan por una "bobina de aluminio con acabado de espejo", generalmente compran más que belleza. Están comprando reflectividad controlable, comportamiento anodizado consistente, conformabilidad estable y una superficie que puede sobrevivir al manejo y la fabricación sin convertirse en un mapa de huellas dactilares y rayones. Esa combinación no es accidental; está diseñado.

¿Qué significa realmente "acabado de espejo" en la bobina?

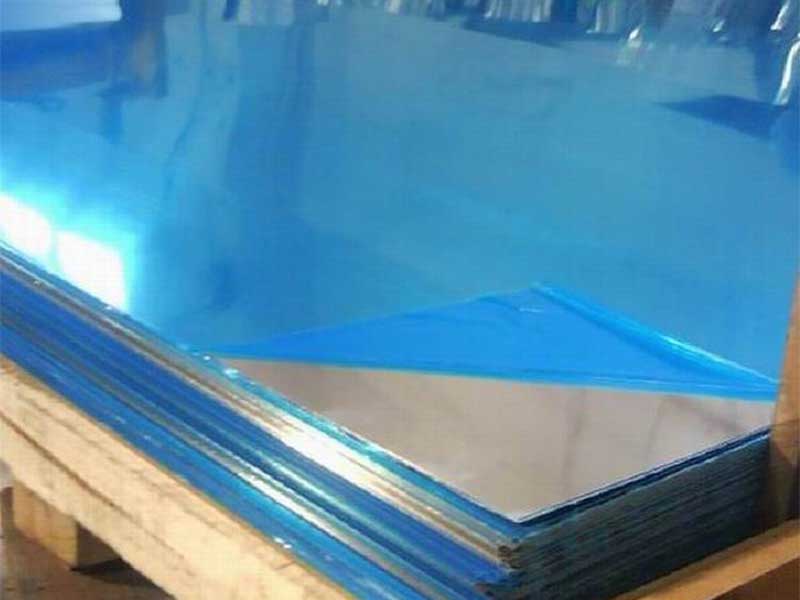

En términos prácticos, la bobina de aluminio con acabado de espejo es una superficie laminada brillante o pulida mecánica o químicamente que se suministra en forma de bobina, normalmente con una película protectora. El indicador de rendimiento no es sólo el brillo, sino también la uniformidad en todo el largo y ancho de la bobina y la reproducibilidad lote a lote.

Las formas comunes en que se producen los acabados de espejo incluyen el laminado brillante (usando rodillos de trabajo altamente pulidos y lubricación controlada), seguido de procesos opcionales como nivelación de tensión, desengrasado y, a veces, abrillantado químico o electropulido si se requiere una mayor claridad óptica. Para aplicaciones como reflectores de iluminación, molduras interiores, señalización, paneles de electrodomésticos o piezas arquitectónicas decorativas, el comportamiento del espejo debe permanecer estable después del conformado, corte y tratamiento de la superficie.

El acabado espejo tampoco perdona el procesamiento posterior. Un fabricante que pueda tolerar pequeñas marcas de rodadura en una hoja mate tendrá dificultades con la bobina de espejo si la cortadora tiene problemas de rebabas o si la herramienta de prensa tiene microdesgaste. En ese sentido, la bobina de aluminio espejo actúa como una "auditoría de proceso" para toda la cadena de suministro.

Selección de aleaciones: el brillo es una decisión metalúrgica

No todas las aleaciones de aluminio quieren ser espejos. Las aleaciones con alto contenido de magnesio pueden ser fuertes, pero tienden a oxidarse y mostrar "grano" superficial más fácilmente. Las aleaciones de las familias 1xxx y 3xxx generalmente proporcionan el mejor equilibrio entre brillo, uniformidad de anodizado y formabilidad para bobinas de espejo.

Las opciones típicas de aleaciones para bobinas con acabado de espejo incluyen:

- 1050, 1060, 1070, 1100: excelente potencial de brillo, alta reflectividad, muy buena respuesta de anodizado, ideal para reflectores y superficies decorativas donde importa la máxima claridad óptica.

- 3003, 3004: buena conformabilidad y resistencia, ampliamente utilizado para paneles y molduras de electrodomésticos; El brillo puede ser muy bueno con laminación brillante, aunque la reflectividad máxima puede ser ligeramente inferior a la de las aleaciones 1xxx de alta pureza.

Cuando su uso final incluye embutición profunda o conformado agresivo, las aleaciones 3xxx pueden proporcionar una ventana de conformado más segura. Cuando el uso final son reflectores de lámparas ópticas, reflectores solares y paneles decorativos de alta gama, las aleaciones 1xxx de mayor pureza suelen ganar.

Temperamento y espesor: los silenciosos impulsores de la realidad superficial

La bobina con acabado de espejo se suministra comúnmente en temples O (recocido), H14, H16, H18 y, a veces, H22/H24, según las necesidades de conformado y la rigidez requerida.

- O temple: mejor para embuticiones profundas y formas complejas, pero la superficie puede ser más susceptible a las marcas de manipulación.

- H14/H24: un "punto ideal" frecuente para molduras y paneles, que ofrece resistencia moderada con conformabilidad viable.

- H18: mayor dureza para piezas críticas para la rigidez y la planitud, pero menos indulgente en el conformado.

Los rangos de espesor típicos son de aproximadamente 0,2 a 3,0 mm para la mayoría de las aplicaciones de bobinas decorativas y reflectoras, con rangos especiales más estrechos según la industria. El ancho de la bobina suele ser específico de la aplicación, y se requieren tolerancias de ancho más estrictas para las líneas automatizadas.

En la producción real, la calidad del espejo está fuertemente ligada a la nivelación de tensión, la tensión residual y el control del juego de bobinas. Una superficie de espejo que ondula bajo la luz no se percibe como espejo, incluso si su rugosidad es baja. La planitud, por tanto, forma parte de la "óptica".

Estándares de implementación y puntos prácticos de aceptación.

Las bobinas de aluminio con acabado de espejo a menudo se suministran según estándares generales de bobinas y láminas de aluminio, como ASTM B209 o EN 485 para propiedades dimensionales y mecánicas. Los requisitos de calidad de la superficie, reflectividad y película protectora generalmente se controlan mediante las especificaciones de compra porque la apariencia del espejo depende mucho de la aplicación.

En la práctica comercial, los clientes suelen definir la aceptación mediante una combinación de:

- Inspección visual bajo iluminación y distancia definidas

- Objetivos de rugosidad superficial (Ra), cuando se necesitan requisitos mensurables

- Objetivos de brillo o reflectancia para aplicaciones de reflectores

- Límites de marcas de rodillos, hoyos, rayones, daños en los bordes y manchas de aceite

- Requisitos de tipo, espesor, adhesión y capacidad de eliminación de la película.

Un punto de vista útil es tratar la bobina del espejo como un componente óptico semiacabado. No sólo compras metal; se compra un estado superficial con una "historia" controlada. Es por eso que los proveedores enfatizan la laminación limpia, las atmósferas de recocido controladas y la disciplina en el empaque.

Protección de superficies: la parte invisible del valor del espejo

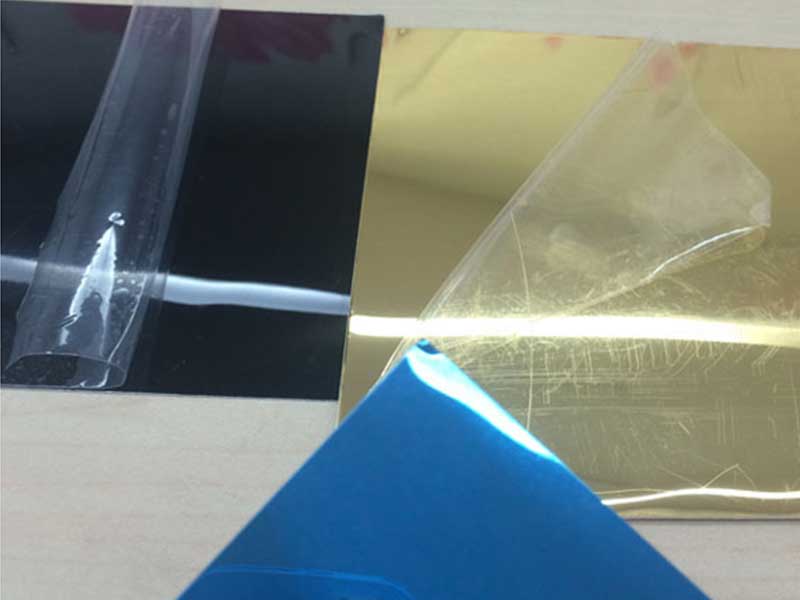

La bobina del espejo casi siempre necesita protección de la superficie, porque cualquier microarañazo se convierte en un macrodefecto después de la instalación bajo iluminación direccional. Las protecciones comunes incluyen películas de PE (transparentes o azules), papel entrelazado y, a veces, sistemas recubiertos.

Si la bobina se va a cortar, doblar o estampar ligeramente con láser, la película debe equilibrar la adhesión y la eliminación limpia. Una adhesión excesiva puede dejar residuos de pegamento; muy poca adherencia invita a raspaduras. Para el anodizado, la selección de la película y el adhesivo es importante porque los residuos pueden causar rayas o falta de uniformidad en el color.

Consideraciones sobre el templado y el tratamiento térmico.

La mayoría de las aleaciones de bobinas de espejos de las series 1xxx y 3xxx no son tratables térmicamente en el sentido de endurecimiento por precipitación. Su "templado" es principalmente el endurecimiento por trabajo y el control del recocido.

Notas del proceso que influyen en el resultado del espejo:

- Se debe controlar el recocido para evitar la oxidación y la decoloración de la superficie; La limpieza del horno y el control de la atmósfera afectan el brillo final.

- La condición del rollo de trabajo es crítica; Los microdefectos del rollo se imprimen hasta la superficie.

- Se debe ajustar la nivelación de tensión; La tensión excesiva puede crear tensiones de estiramiento o patrones de fluencia localizados que se muestran bajo reflexión.

Propiedades químicas: tabla de composición representativa.

A continuación se muestra una tabla de referencia práctica para aleaciones comunes de bobinas con acabado de espejo. Los límites reales dependen de la versión estándar exacta y de la práctica del proveedor; Siempre confirme con las especificaciones vigentes para su proyecto.

| Aleación | Si (máx.) | Fe (máx.) | Con (máx.) | Minnesota | magnesio | Zn (máx.) | Ti (máx.) | Alabama |

|---|---|---|---|---|---|---|---|---|

| 1050 | 0,25 | 0,40 | 0,05 | 0,05 | 0,05 | 0,05 | 0,03 | ≥ 99,50 |

| 1060 | 0,25 | 0,35 | 0,05 | 0,03 | 0,03 | 0,05 | 0,03 | ≥ 99,60 |

| 1100 | 0.95 (Si+Fe) | - | 0,20 | 0,05 | - | 0,10 | - | ≥ 99,00 |

| 3003 | 0,60 | 0,70 | 0,05–0,20 | 1,0–1,5 | 0,10 (máx.) | 0,10 | 0,10 | Resto |

Elección de la bobina de espejo según su uso final: un punto de vista basado en la realidad

Para reflectores de iluminación, elija 1050/1060 de alta pureza en un estado que se adapte a sus necesidades de formación y defina claramente la reflectancia y los defectos superficiales permitidos. Para molduras y paneles decorativos que deben sobrevivir a la fabricación, el 3003 en H14/H24 suele ser una buena opción práctica, especialmente cuando la formabilidad y la resistencia a las abolladuras son tan importantes como el brillo.

Para acabados de espejo anodizado, la consistencia es el verdadero lujo. Una bobina que luce perfecta con un acabado en bruto pero anodizada con vetas no es un espejo a los ojos del cliente. En estos casos, priorice la limpieza de la aleación, un historial de laminado uniforme y un desengrasado y embalaje estricto.

Al final, la bobina de aluminio con acabado espejo es un material que se comporta como una conversación entre metalurgia y luz. Las mejores bobinas son aquellas en las que la conversación se mantiene tranquila desde el laminador hasta la instalación final: sin sorpresas ni defectos ocultos, solo un reflejo controlado que funciona tan bien como parece.

https://www.al-alloy.com/a/mirror-finish-aluminum-coil-aluminum-alloy.html