鏡面仕上げアルミコイルアルミ合金

鏡面仕上げは、純粋に視覚的な成果のように扱われることがよくあります。コイルは光沢があり、反射は鮮明で、表面は「売り物」になります。しかし、アルミニウム合金の専門家から見ると、鏡面仕上げは化粧というより契約に近いものです。鏡面は正直であるため、合金の化学的性質、焼き戻し、圧延スケジュール、表面の清浄度、および保護システムがすべて連携していることが保証されます。ピット、ビビリマーク、介在物、潤滑残留物を隠すことはありません。彼らはそれらを増幅させます。

顧客が「鏡面仕上げのアルミニウムコイル」を求めるとき、彼らは通常、美しさ以上のものを購入します。彼らは、制御可能な反射率、一貫した陽極酸化挙動、安定した成形性、そして指紋や傷が残ることなく取り扱いや製造に耐えられる表面を求めています。この組み合わせは偶然ではありません。それは設計されています。

コイルの「鏡面仕上げ」の本当の意味

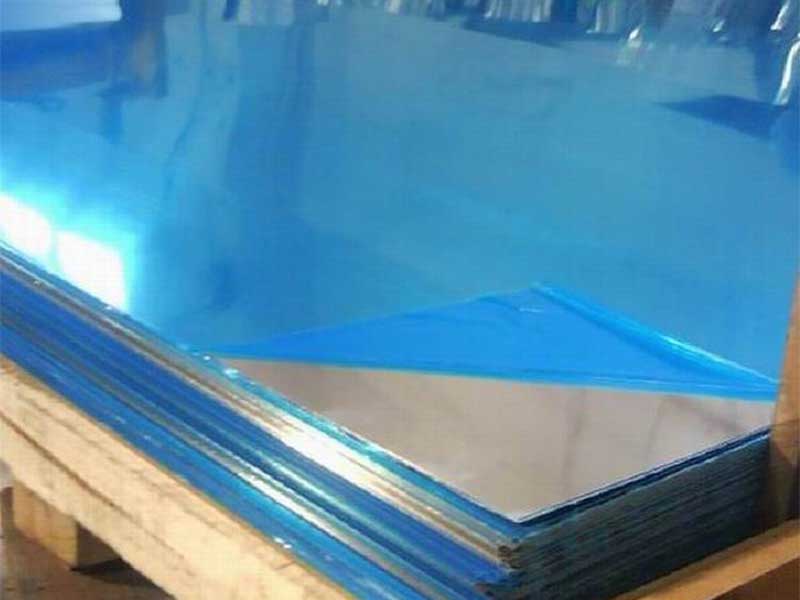

実際には、鏡面仕上げのアルミニウム コイルは、光沢のある圧延または機械的/化学的に研磨された表面で、通常は保護フィルムが付いているコイルの形で供給されます。性能指標は光沢だけでなく、コイルの長さと幅にわたる均一性、およびロット間の再現性です。

鏡面仕上げを製造する一般的な方法には、光沢圧延 (高度に研磨されたワークロールと制御された潤滑を使用) が含まれ、その後、テンションレベリング、脱脂などのオプションのプロセスが行われ、より高い光学的透明度が必要な場合には化学光沢仕上げや電解研磨が行われることもあります。照明反射板、内装トリム、看板、家電パネル、建築装飾部品などの用途では、成形、切断、表面処理後もミラーの挙動が安定していなければなりません。

鏡面仕上げは後工程にも容赦がありません。マットシートの小さな巻き跡を許容できる製造者でも、スリッターにバリの問題がある場合、またはプレスツールに微細なかじりがある場合、ミラーコイルには苦労します。その意味で、ミラーアルミコイルはサプライチェーン全体の「工程監査」のような役割を果たします。

合金の選択: 明るさは冶金学的に決定されます

すべてのアルミニウム合金が鏡になることを望んでいるわけではありません。高マグネシウム合金は強力ですが、酸化しやすく、表面に「粒子」が現れやすくなります。 1xxx および 3xxx ファミリの合金は、一般に、輝度、陽極酸化の均一性、およびミラー コイルの成形性の最適なバランスを提供します。

鏡面仕上げコイルの一般的な合金の選択肢は次のとおりです。

- 1050、1060、1070、1100: 優れた輝度の可能性、高い反射率、非常に良好な陽極酸化反応、最大の光学的透明性が重要な反射板や装飾面に最適です。

- 3003、3004: 成形性と強度が優れており、家電パネルやトリムに広く使用されています。ブライトローリングでは輝度が非常に優れていますが、最終的な反射率は高純度 1xxx 合金をわずかに下回る可能性があります。

最終用途に深絞り加工や積極的な成形が含まれる場合、3xxx 合金はより安全な成形ウィンドウを提供できます。最終用途が光学ランプ反射板、太陽光反射板、高級装飾パネルである場合、通常は高純度の 1xxx 合金が優先されます。

気質と厚さ: 表面の現実を静かに推進するもの

鏡面仕上げコイルは、成形ニーズと必要な剛性に応じて、一般に O (焼き鈍し)、H14、H16、H18、および場合によっては H22/H24 焼き戻しで供給されます。

- O 焼き戻し: 深絞りや複雑な形状に最適ですが、表面にハンドリングマークがつきやすい場合があります。

- H14/H24: トリムとパネルの頻繁な「スイート スポット」で、適度な強度と加工可能な成形性を提供します。

- H18: 剛性と平坦度が重要な部品の硬度は高くなりますが、成形時の寛容性は低くなります。

ほとんどの装飾コイルや反射コイルの用途では、一般的な厚さの範囲は約 0.2 ~ 3.0 mm ですが、業界に応じて特殊な範囲はさらに狭くなります。コイル幅は多くの場合アプリケーション固有であり、自動化ラインではより厳しい幅公差が必要となります。

実際の生産では、ミラーの品質は張力レベリング、残留応力、およびコイル セットの制御に強く関係しています。光の下で波打つ鏡面は、たとえ粗度が低くても鏡として認識されません。したがって、平面度は「光学」の一部です。

実装基準と実際の合格点

鏡面仕上げのアルミニウム コイルは、寸法および機械的特性に関して ASTM B209 や EN 485 などの一般的なアルミニウム シートおよびコイル規格に準拠して供給されることがよくあります。鏡の外観は用途に大きく左右されるため、表面品質、反射率、保護フィルムの要件は通常、購入仕様によって管理されます。

商慣行では、顧客は通常、次の組み合わせによって受け入れを定義します。

- 規定の照明と距離の下での目視検査

- 測定可能な要件が必要な場合の表面粗さ目標 (Ra)

- リフレクター用途の光沢または反射率のターゲット

- ロールマーク、ピット、傷、エッジの損傷、油汚れの制限

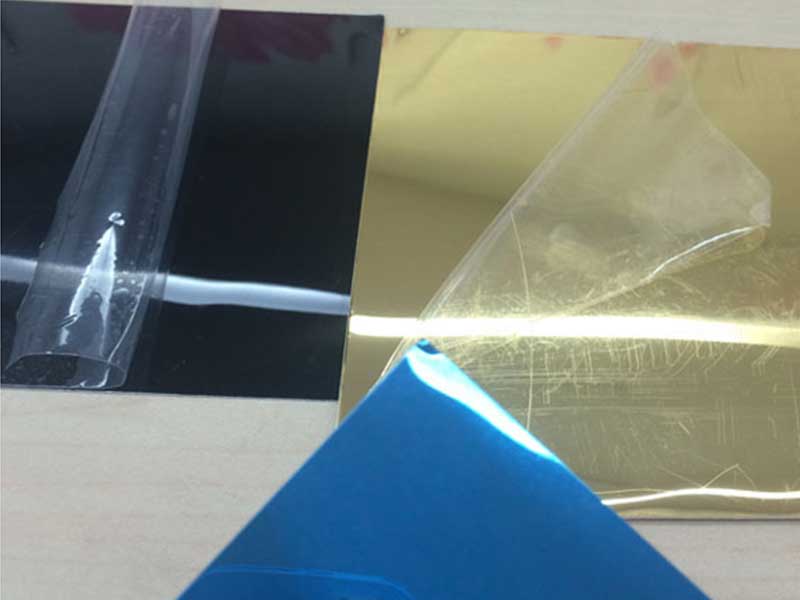

- フィルムの種類、厚さ、粘着力、再剥離性の要件

有用な観点は、ミラーコイルを半完成の光学部品のように扱うことです。金属を買うだけではありません。管理された「履歴」を持つ表面状態を購入することになります。そのため、サプライヤーはクリーンな圧延、制御されたアニーリング雰囲気、およびパッケージングの規律を重視しています。

表面保護:鏡の価値の見えない部分

ミラーコイルは、指向性照明の下で設置した後は、微細な傷が大きな欠陥となるため、ほとんどの場合、表面保護が必要です。一般的な保護には、PE フィルム (透明または青)、紙のインターリーブ、および場合によってはコーティングされたシステムが含まれます。

コイルをレーザー切断、曲げ、または軽くスタンプする場合、フィルムは接着力ときれいな除去のバランスを保つ必要があります。過剰に接着すると接着剤が残る場合があります。接着力が少なすぎると擦り傷が発生します。陽極酸化処理の場合、残留物が縞模様や色の不均一性を引き起こす可能性があるため、フィルムと接着剤の選択が重要になります。

焼き戻しと熱処理に関する考慮事項

1xxx および 3xxx シリーズのほとんどのミラー コイル合金は、析出硬化という意味では熱処理できません。彼らの「焼き戻し」は主に加工硬化と焼きなましの制御です。

ミラーの結果に影響を与えるプロセスのメモ:

- 酸化や表面の変色を避けるためにアニーリングを制御する必要があります。炉の清浄度と雰囲気制御は最終的な明るさに影響します。

- ワークロールの状態は重要です。ロールの微小欠陥は表面まで印刷されます。

- テンションレベリングを調整する必要があります。過度の張力は、ストレッチャーの歪みや、反射で現れる局所的な降伏パターンを引き起こす可能性があります。

化学的性質:代表成分表

以下に一般的な鏡面コイル合金の実用参考表を示します。実際の制限は、正確な標準バージョンとサプライヤーの慣行によって異なります。プロジェクトの管理仕様と照らし合わせて必ず確認してください。

| 合金 | Si(最大) | 鉄(最大) | あり(最大) | ん | マグネシウム | 亜鉛(最大) | Ti (最大) | アル |

|---|---|---|---|---|---|---|---|---|

| 1050 | 0.25 | 0.40 | 0.05 | 0.05 | 0.05 | 0.05 | 0.03 | ≥ 99.50 |

| 1060 | 0.25 | 0.35 | 0.05 | 0.03 | 0.03 | 0.05 | 0.03 | ≥ 99.60 |

| 1100 | 0.95 (Si+Fe) | - | 0.20 | 0.05 | - | 0.10 | - | ≥ 99.00 |

| 3003 | 0.60 | 0.70 | 0.05~0.20 | 1.0~1.5 | 0.10 (最大) | 0.10 | 0.10 | 残り |

用途別ミラーコイルの選択:現実に基づいた視点

照明用リフレクターには、成形ニーズに合った調質の高純度 1050/1060 を選択し、反射率と許容される表面欠陥を明確に定義します。製造に耐えなければならない装飾トリムやパネルの場合、特に成形性や耐へこみ性が明るさと同じくらい重要である場合、H14/H24 の 3003 が有力な実用的な選択肢となることがよくあります。

アルマイト鏡面仕上げの場合、一貫性が真の贅沢です。生のミル仕上げでは完璧に見えても、縞模様の陽極酸化処理が施されたコイルは、顧客の目には映りません。このような場合、合金の清浄度、均一な圧延履歴、厳密な脱脂と梱包を優先してください。

結局のところ、鏡面仕上げのアルミニウムコイルは冶金と光の会話のような素材です。最高のコイルとは、圧延機から最終的な設置に至るまで会話が穏やかに保たれているものです。何の驚きもなく、隠れた欠陥もなく、見た目と同じくらい美しく機能する、制御された反射だけです。

https://www.al-alloy.com/a/mirror-finish-aluminum-coil-aluminum-alloy.html