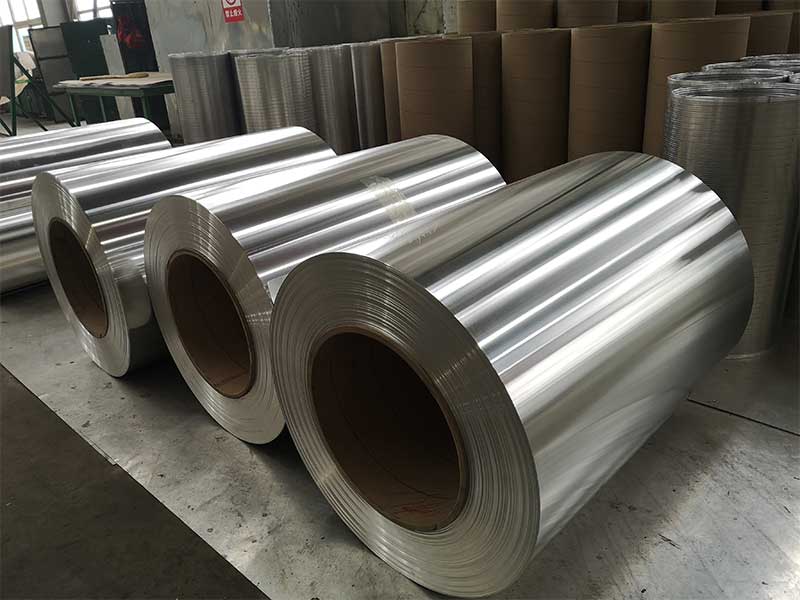

Bobine d'aluminium pré-peinte antistatique

Bobine d'aluminium pré-peint antistatique : quand la surface devient un système de sécurité

Les bobines d'aluminium pré-peintes antistatiques sont souvent présentées comme un produit de « revêtement fonctionnel », mais cette description est trop courte pour ce qu'elles font réellement. Dans de nombreux environnements de production et propres modernes, la surface d’un panneau n’est plus seulement une décoration ou une protection contre les intempéries. Il s'inscrit dans la stratégie de maîtrise des risques du site. La bobine en aluminium pré-peint antistatique est conçue pour gérer la charge électrostatique sur le revêtement métallique exposé, les boîtiers d'équipement, les systèmes de plafond, les cloisons et les panneaux de boîtier, aidant ainsi à prévenir l'attraction de la poussière, à réduire les événements de décharge électrostatique et à améliorer la propreté et la stabilité à long terme.

Que signifie « antistatique » sur une bobine d'aluminium pré-peinte

L'électricité statique n'est pas toujours dramatique. Dans les environnements sensibles, il est silencieux et coûteux : micro-décharges qui perturbent l'électronique, attraction invisible qui attire les poussières en suspension sur les murs et les plafonds, ou risque d'étincelles autour des vapeurs et poudres de solvants. La bobine en aluminium pré-peint antistatique résout ce problème en utilisant un système de revêtement formulé pour dissiper la charge plutôt que de la stocker.

En pratique, les performances antistatiques s’expriment généralement par la résistivité de surface ou la résistance de surface. En fonction des exigences du projet, les revêtements antistatiques peuvent cibler une plage conductrice ou dissipative contrôlée, équilibrant sécurité et praticité. Trop isolant et l'électricité statique s'accumule ; trop conducteur et vous pouvez introduire d'autres considérations de mise à la terre. Un revêtement antistatique bien conçu vise généralement un comportement dissipatif stable face aux changements d’humidité et au vieillissement.

Étant donné que le serpentin est revêtu en usine, les performances sont plus constantes que celles des peintures appliquées sur place. Le revêtement en bobine prend également en charge une épaisseur de film uniforme, un durcissement contrôlé et une qualité reproductible, essentielle pour les revêtements fonctionnels où « presque la même chose » peut faire la différence entre conforme et risqué.

Fonctions importantes dans les installations réelles

La bobine d'aluminium pré-peint antistatique est choisie pour plus d'une seule métrique. Les clients se soucient généralement d'un ensemble de fonctions liées :

Réduction des risques ESD autour de l'électronique : les centres de données, les lignes de production de batteries, les zones de support de semi-conducteurs, les salles d'assemblage de précision et les boîtiers d'instruments bénéficient de surfaces qui n'encouragent pas l'accumulation de charges.

Des environnements plus sûrs pour les opérations de poudres et de solvants : Même si la conformité totale aux zones dangereuses nécessite une conception au niveau du système, la réduction de la charge statique sur les surfaces est un élément important du contrôle des sources d'inflammation dans les ateliers de peinture, les salles d'impression, les zones de manipulation de poudres et les installations de conditionnement de produits chimiques.

Esthétique stable avec durabilité industrielle : la bobine d'aluminium pré-peinte apporte également une résistance à la corrosion, une résistance aux UV et une cohérence de couleur. La fonction antistatique est ajoutée sans sacrifier la forme, c'est pourquoi elle est largement utilisée pour les éléments architecturaux visibles.

Où il est utilisé : applications qui « pensent comme une surface »

La bobine d'aluminium pré-peinte antistatique est couramment fabriquée en panneaux de plafond, revêtements muraux, revêtements de panneaux sandwich pour salles blanches, couvercles de conduits, boîtiers d'équipement, coques d'armoires électriques, cloisons intérieures et systèmes de salle modulaires. Il est également utilisé dans les intérieurs de transport et dans les rénovations d'installations industrielles où le poids, la résistance à la corrosion et l'apparence doivent s'aligner.

Un modèle d'application distinctif émerge : le produit est sélectionné lorsque le propriétaire souhaite que la pièce elle-même se comporte comme un outil technique. Dans la fabrication propre, les surfaces limites font partie du contrôle du processus et non de l'arrière-plan.

Paramètres et options typiques du produit

Les spécifications des bobines d'aluminium pré-peintes antistatiques varient selon le type de revêtement et l'utilisation finale, mais les plages de paramètres courantes incluent :

Plage d'épaisseur du substrat : 0,20 à 3,00 mm

Épaisseur de fabrication courante : 0,40 à 1,20 mm

Largeur de bobine : 600–1 600 mm

Diamètre intérieur : 150 mm / 300 mm / 505 mm (ID de bobine communs)

Poids de la bobine : généralement 1 à 5 tonnes, personnalisable

Structure du revêtement : apprêt + couche de finition, avec couche arrière en option

Épaisseur de la couche de finition : 15 à 25 μm typiques, plus élevée pour les environnements exigeants

Épaisseur de l'apprêt : 5 à 8 μm typique

Couche arrière : 5 à 10 μm typiques (en fonction du côté service)

Brillant : mat à très brillant, souvent peu brillant pour les environnements propres

Couleur : RAL/Pantone/correspondance personnalisée

Film protecteur : film PE en option pour la protection de la fabrication

Objectifs de performance antistatique : généralement spécifiés par la résistivité de la surface/la résistance de la surface et la stabilité après abrasion et nettoyage. Les acheteurs doivent définir la méthode de test et la fenêtre d'acceptation dans les documents d'achat, car différentes normes et instruments peuvent produire des valeurs différentes.

Normes de mise en œuvre et références de qualité

Les bobines d'aluminium pré-peintes antistatiques se situent à l'intersection des normes de revêtement des bobines et des attentes en matière de performances électrostatiques. Les références courantes incluent :

Revêtement en continu et performances de la peinture : série EN 13523 (méthodes d'essai des métaux revêtus en continu), ASTM D3359 (adhérence), ASTM D2794 (impact), ASTM D3363 (dureté au crayon), ASTM B117 (brouillard salin), ASTM D2244 (différence de couleur), ISO 9227 (essais de corrosion).

Normes d'alliage d'aluminium et de trempe : ASTM B209 / EN 485 pour les tôles/bobines d'aluminium corroyé.

Propriétés électrostatiques et contrôle ESD : série CEI 61340 (électrostatique), ANSI/ESD S20.20 (programme de contrôle ESD) et méthodes de test de résistance de surface associées, le cas échéant. Pour l’intérieur des bâtiments, les spécifications du projet peuvent également faire référence aux pratiques des salles blanches et aux exigences EHS locales.

Étant donné que les exigences diffèrent selon l'industrie, il est préférable de spécifier à la fois la durabilité mécanique du revêtement et les cibles électrostatiques, puis de confirmer la méthode de test, l'humidité de conditionnement de l'échantillon, le type d'électrode et les critères de réussite/échec.

Sélection et trempe des alliages : adapter la formabilité à la fonction

Les bobines d'aluminium pré-peintes antistatiques sont généralement produites sur des alliages architecturaux et industriels courants qui équilibrent la formabilité, la résistance et la résistance à la corrosion :

AA1050/1060 : haute pureté, excellente formabilité et résistance à la corrosion ; utilisé lorsqu'un formage profond est nécessaire et que les exigences de résistance sont modestes.

AA1100 : similaire à la série 1xxx, bonne formation ; largement utilisé.

AA3003 : alliage de manganèse, résistance améliorée et bonne résistance à la corrosion ; un excellent choix à usage général pour le bardage et les panneaux.

AA3005 : résistance supérieure à 3003 ; souvent utilisé pour les systèmes de toiture et de murs.

AA5052 : alliage de magnésium, résistance supérieure et bonne résistance à la corrosion ; bon pour les environnements plus difficiles et les boîtiers d’équipement.

Les états courants incluent H14, H24, H16, H26 et H32 selon l'alliage. H24 et H14 sont populaires là où le pliage et le profilage sont nécessaires. Le choix de la trempe affecte le rayon de courbure minimum, le retour élastique et la stabilité de la surface pendant la fabrication. Pour les revêtements antistatiques, une bonne planéité du substrat et un prétraitement de surface contrôlé sont tout aussi importants, car la continuité du revêtement influence à la fois l'apparence et la consistance électrostatique.

Vue du système de revêtement : comment la peinture offre des performances antistatiques

La plupart des bobines d'aluminium pré-peintes antistatiques utilisent des systèmes PVDF, polyester (PE), SMP ou époxy modifiés en fonction des besoins d'exposition. Pour la durabilité architecturale extérieure, le PVDF est fréquemment choisi pour sa stabilité aux UV ; pour les environnements intérieurs propres et contrôlés, des systèmes polyester ou époxy haute performance peuvent être sélectionnés pour leur résistance chimique et leur conductivité contrôlée.

La fonction antistatique est généralement obtenue grâce à des additifs conducteurs ou dissipatifs dispersés dans le revêtement. Le revêtement doit maintenir un réseau stable après durcissement, résister à la migration et survivre aux cycles de nettoyage sans perdre sa capacité de dissipation de charge. C'est pourquoi le revêtement en bobine en usine (mélange précis, filtration, contrôle du poids du revêtement et profils de durcissement au four) constitue un avantage pratique.

Tableau de composition chimique des alliages courants (limites typiques, % en poids)

| Alliage | Et | Fe | Cu | Mn | Mg | Cr | Zn | De | Al |

|---|---|---|---|---|---|---|---|---|---|

| 1050 | ≤0,25 | ≤0,40 | ≤0,05 | ≤0,05 | ≤0,05 | - | ≤0,07 | ≤0,05 | ≥99,50 |

| 1060 | ≤0,25 | ≤0,35 | ≤0,05 | ≤0,03 | ≤0,03 | - | ≤0,05 | ≤0,03 | ≥99,60 |

| 1100 | ≤0,95 (Si+Fe) | - | 0,05 à 0,20 | ≤0,05 | - | - | ≤0,10 | ≤0,05 | ≥99,00 |

| 3003 | ≤0,60 | ≤0,70 | 0,05 à 0,20 | 1,0–1,5 | - | - | ≤0,10 | - | équilibre |

| 3005 | ≤0,60 | ≤0,70 | ≤0,30 | 1,0–1,5 | 0,20-0,60 | - | ≤0,25 | - | équilibre |

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | 2,2 à 2,8 | 0,15-0,35 | ≤0,10 | - | équilibre |

Les compositions réelles dépendent de la norme applicable et du contrôle de l'usine. Les documents du projet doivent faire référence à la norme ASTM B209 ou EN 485 et demander des certificats d'essai en usine si nécessaire.

Lorsque les clients évaluent une bobine d'aluminium pré-peint antistatique, le moyen le plus rapide d'éviter les inadéquations est de la traiter comme une spécification du système plutôt que comme une sélection de couleurs. Définissez l'environnement, les produits chimiques de nettoyage, la méthode de formage attendue, l'exposition extérieure ou intérieure, la plage de résistivité de la surface cible et les tests de durabilité requis après la fabrication. Adaptez ensuite la trempe de l'alliage, la famille de revêtements et l'épaisseur du film à ces conditions.

La bobine d'aluminium pré-peinte antistatique est précieuse car elle transforme une surface passive en un contributeur actif à la propreté, à la sécurité et à la fiabilité opérationnelle, sans renoncer aux avantages de légèreté, de résistance à la corrosion et de fabrication pour lesquels la bobine d'aluminium est connue.

https://www.al-alloy.com/a/anti-static-pre-painted-aluminium-coil.html