Plaque en aluminium marin 5083 5059 6082

Les constructeurs navals et les ingénieurs offshore parlent rarement des tôles d’aluminium de la manière dont elles méritent d’être discutées. La conversation commence souvent par l'épaisseur, le prix ou le délai de livraison, et ne s'oriente que plus tard vers ce qui maintient réellement une coque silencieuse dans une mer agitée, ce qui permet à un rouf de rester droit après des années de vibrations, ou ce qui empêche un joint soudé de devenir le premier endroit où la corrosion décide de s'installer. Une façon plus utile de considérer les plaques d'aluminium marines est de les considérer comme un ensemble de « rôles » que vous attribuez à un navire : un alliage pour transporter des charges tout en restant facile à souder, un alliage pour résister à l'eau de mer en toute confiance et un alliage pour se comporter de manière prévisible dans les structures usinées, boulonnées et rigidifiées. De ce point de vue, les 5083, 5059 et 6082 ressemblent moins à des grades concurrents qu'à trois spécialistes qui couvrent la majeure partie de l'écriture marine.

Pourquoi l'aluminium « marin » est plus qu'une simple résistance à la corrosion

Le service maritime est une combinaison d’exposition aux chlorures, de cycles humides-secs, de conditions de crevasses sous les produits d’étanchéité et de la réalité mécanique des charges répétées des vagues. L'aluminium survit à cet environnement lorsque sa microstructure et son système d'alliage résistent aux attaques localisées et lorsque les pratiques de fabrication évitent la sensibilisation et les mauvais profils de soudure. Le choix des plaques doit donc être lié à la manière dont la structure est réalisée : soudées ou boulonnées, épaisses ou minces, fortement sollicitées ou légèrement chargées, constamment mouillées ou éclaboussées par intermittence.

Les normes de mise en œuvre aident à traduire l’environnement en exigences d’achat pratiques. Les références couramment utilisées incluent l'EN 485 pour les tolérances des plaques d'aluminium et les propriétés mécaniques, l'EN 573 pour la composition chimique et les règles des sociétés de classification telles que DNV, ABS, Lloyd's Register et Bureau Veritas pour la construction maritime. En Amérique du Nord, la norme ASTM B209 est la spécification familière pour les tôles et plaques d'aluminium. Lorsque vous achetez des tôles de « qualité marine », vous achetez généralement une combinaison d’alliage, de trempe, d’attentes d’inspection et de traçabilité qui satisfait à ces normes.

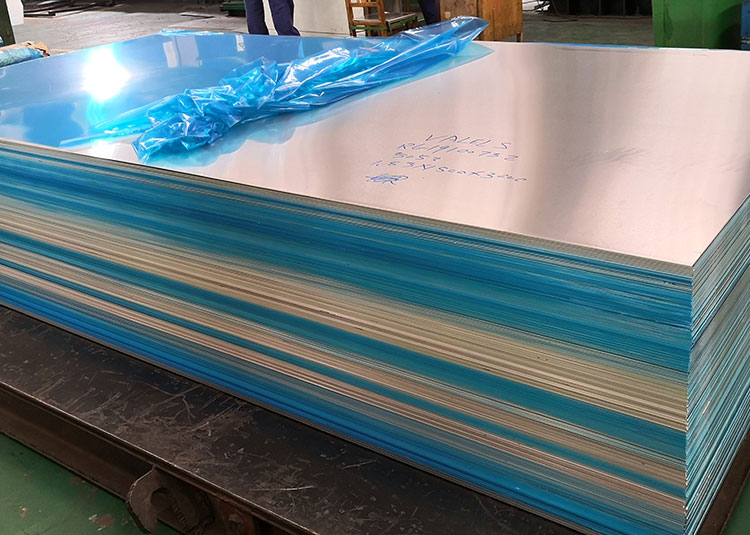

5083 : le cheval de bataille silencieux pour les structures de coque soudées

Si l'aluminium marin a une langue par défaut, 5083 la parle. En tant qu'alliage Al-Mg-Mn, il est conçu pour résister à la corrosion et être soudable, et offre un équilibre fiable entre résistance et ductilité sous forme de plaque. Dans les projets réels, le 5083 est souvent choisi car il pardonne les parties compliquées de la construction : variations d'aménagement, longs travaux de soudure et changements de conception inévitables qui se produisent une fois qu'un navire répond aux contraintes réelles.

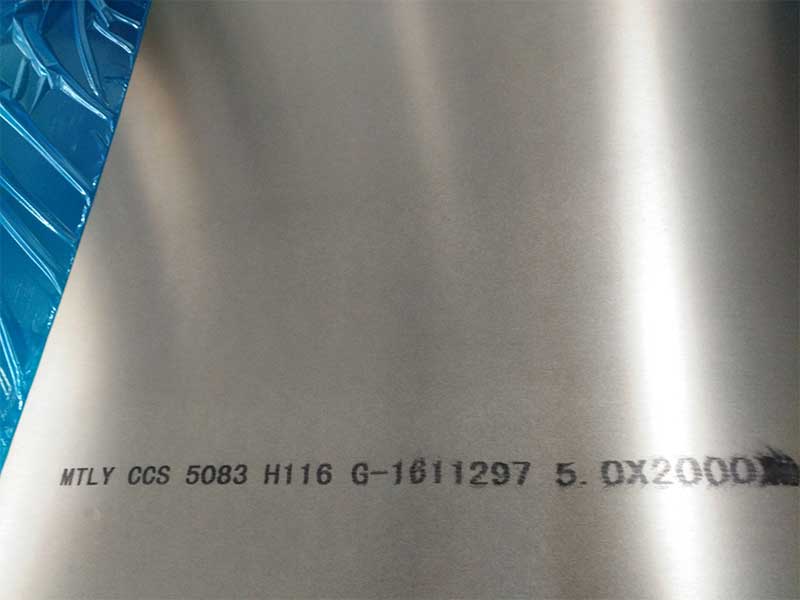

Les états typiques pour les tôles marines sont H116 et H321. Ceux-ci ne sont pas « traités thermiquement » comme le sont les alliages 6xxx ; ils sont écrouis et stabilisés. L'intérêt de ces états est d'offrir une bonne résistance tout en contrôlant la susceptibilité à la corrosion intergranulaire en service. Pour les tôles de coque et les superstructures qui seront largement soudées, le 5083-H116 est un choix courant et conservateur, en particulier dans les épaisseurs plus épaisses.

Une note pratique de la fabrication : le 5083 peut perdre de sa résistance dans la zone affectée par la chaleur après le soudage, non pas parce que l'alliage est faible, mais parce que l'état écroui se détend localement. C'est normal et pris en compte dans les limites de conception. Ce qui compte, c'est que le 5083 a tendance à conserver d'excellentes performances de corrosion autour des soudures lorsque les procédures sont solides, que le mastic de soudure est approprié et que le nettoyage après soudage est traité comme une ingénierie et non comme un cosmétique.

5059 : quand la force veut se rapprocher de la mer

Le 5059 est un alliage marin qui ressemble au frère plus ambitieux du 5083. Il est également à base d'Al-Mg, mais formulé pour atteindre des niveaux de résistance plus élevés tout en gardant un comportement à la corrosion marine acceptable. Dans les applications où le poids est une contrainte impitoyable, ou dans lesquelles vous souhaitez une marge supplémentaire en termes de résistance des plaques sans quitter la zone de confort en matière de corrosion de la famille Mg, le 5059 est une option intéressante.

Le 5059 est souvent évoqué pour les engins à grande vitesse, les structures navales et les assemblages soudés exigeants. Il peut offrir une limite d'élasticité supérieure à celle du 5083 dans des états comparables, ce qui peut se traduire par un placage plus fin, un poids réduit en hauteur ou des panneaux plus solides pour la même épaisseur. Cela dit, la teneur plus élevée en magnésium signifie que vous devez rester discipliné en ce qui concerne la température de service et le risque de sensibilisation. Une longue exposition à des températures élevées peut favoriser la précipitation de la phase β aux joints de grains dans les alliages à haute teneur en magnésium, réduisant ainsi la résistance à la corrosion. Pour la plupart des navires opérant dans des températures d’eau de mer, cela est gérable, mais cela devient plus pertinent à proximité de sources de chaleur ou dans des compartiments mal ventilés.

Lors de l'achat, il convient de spécifier des états reconnus pour un usage maritime, généralement H116 ou H321 le cas échéant, et d'insister sur une documentation conforme aux exigences de classification si la structure est classée.

6082 : le penseur structurel pour les extrusions, les pièces usinées et les raidisseurs

Le 6082 n'est pas le premier alliage que l'on nomme lorsqu'on parle de « tôle marine », mais on le retrouve partout dans les structures marines car les bateaux ne sont pas uniquement constitués de tôles de coque. Ils sont constitués de raidisseurs, de supports, d'échelles, de fondations, de socles de grue et d'interfaces usinées là où la stabilité dimensionnelle est importante. Le 6082, un alliage Al-Mg-Si, peut être traité thermiquement et bien adapté aux extrusions et aux composants structurels. Sous forme de plaque, il est souvent choisi pour les pièces qui seront usinées, boulonnées ou pour lesquelles une rigidité plus élevée et de bonnes performances de roulement sont précieuses.

L'état typique est T6, ce qui signifie une solution traitée thermiquement et vieillie artificiellement. Le T6 donne 6 082 propriétés mécaniques solides et prévisibles, mais le concepteur maritime doit se rappeler deux choses. Premièrement, la résistance à la corrosion du 6082 dans l'eau de mer est généralement bonne, mais ce n'est pas le même type de comportement « à fixer et à oublier » que la plaque de coque du 5xxx, en particulier dans les crevasses et sous les dépôts. Deuxièmement, le soudage 6082 réduit la résistance dans la zone affectée thermiquement de manière plus spectaculaire qu'avec les alliages non traitables thermiquement, à moins qu'un traitement thermique après soudage ne soit réalisable, ce qui est rare pour les grandes fabrications marines. Pour les coques soudées, le 6082 est rarement le premier choix ; pour les raidisseurs, les poutres et les structures usinées, cela peut être idéal.

Trempe et fabrication : là où le choix de l'alliage devient réel

Choisir entre 5083, 5059 et 6082 dépend moins de la fiche technique qui semble la meilleure que de la façon dont la plaque sera traitée. Si la structure est dominée par de longues soudures et une exposition à l'eau de mer, les 5083-H116/H321 et 5059 dans des états marins similaires ont tendance à être les candidats naturels. Si la structure repose sur l'usinage, les joints boulonnés ou une précision dimensionnelle élevée, le 6082-T6 apporte la discipline du traitement thermique à vos tolérances et chemins de charge.

La pratique du soudage est le point charnière. Pour les alliages 5xxx, les métaux d'apport tels que 5183, 5356 ou 5556 sont généralement sélectionnés en fonction des exigences de résistance et des conditions de service. Pour le 6082, des charges comme le 4043 ou le 5356 peuvent être utilisées, mais le choix affecte la sensibilité à la fissuration, le comportement à la corrosion et la résistance. Les normes de mise en œuvre et les règles de classe guident généralement les combinaisons acceptables, et un dossier de qualification de procédure de soudage n'est pas de la paperasse : c'est une carte de ce que deviendra votre structure une fois que la chaleur et la contrainte auront fait leur travail.

Vous trouverez ci-dessous un tableau de référence pratique des limites de composition typiques. Confirmez toujours avec la norme applicable et le certificat de l'usine, car les limites peuvent varier légèrement selon la norme et la forme du produit.

| Alliage | Et (%) | Fe (%) | Cu (%) | Mn (%) | mg (%) | Cr (%) | Zn (%) | De (%) | Autres (chacun/total) | Al |

|---|---|---|---|---|---|---|---|---|---|---|

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,40 à 1,00 | 4,0 à 4,9 | 0,05 à 0,25 | ≤0,25 | ≤0,15 | ≤0,05/≤0,15 | Équilibre |

| 5059 | ≤0,10 | ≤0,40 | ≤0,10 | ≤0,50 | 5,0–6,0 | ≤0,30 | ≤0,40 | ≤0,15 | ≤0,05/≤0,15 | Équilibre |

| 6082 | 0h70-1h30 | ≤0,50 | ≤0,10 | 0,40 à 1,00 | 0,60-1,20 | ≤0,25 | ≤0,20 | ≤0,10 | ≤0,05/≤0,15 | Équilibre |

Un état d’esprit de sélection qui permet d’économiser les refits plus tard

Une manière « unique » utile de sélectionner ces alliages consiste à imaginer le vieillissement de la cuve. Pas à la livraison, mais après cinq ans d'amarrage, de cycles de repeinture, de mises à la terre mineures et de mises à niveau matérielles. Le placage de coque veut rester stable à la corrosion même lorsque les revêtements sont imparfaits et que les cordons de soudure ont vécu une vie bien remplie ; c'est là que les 5083 et 5059 gagnent leur réputation. Les éléments structurels qui sont ajustés, percés ou remplacés pendant le service nécessitent un usinage prévisible et une bonne rigidité ; c'est là que 6082 vous rembourse souvent.

La meilleure décision en matière de plaque d'aluminium marine est celle qui rend la fabrication plus fluide, l'inspection plus simple et la maintenance plus calme. 5083 est le narrateur fiable, 5059 est l'amélioration des performances lorsque le poids et la résistance sont critiques, et 6082 est l'ingénieur en coulisse qui assure la précision des interfaces. Lorsque vous les confiez aux bons rôles, le navire ne se contente pas de flotter : il reste fiable, saison après saison, dans le genre d'eau qui est toujours à la recherche d'un point faible.

https://www.al-alloy.com/a/marine-aluminium-plate-5083-5059-6082.html