Морская алюминиевая пластина 5083 5059 6082

Судостроители и морские инженеры редко говорят об алюминиевых пластинах так, как они того заслуживают. Разговор часто начинается с толщины, цены или времени выполнения заказа, и только потом переходит к тому, что на самом деле обеспечивает бесшумность корпуса в бурном море, что позволяет рубке оставаться прямой после многих лет вибрации или что не позволяет сварному соединению стать первым местом, где решается коррозия. Более полезный способ взглянуть на морскую алюминиевую пластину — это на набор «ролей», которые вы выполняете в судне: один сплав выдерживает нагрузки, сохраняя при этом возможность сварки, один сплав устойчив к морской воде со спокойной уверенностью и один сплав предсказуемо ведет себя в механически обработанных, закрепленных болтами и усиленных конструкциях. С этой точки зрения 5083, 5059 и 6082 кажутся не столько конкурирующими классами, сколько тремя специалистами, охватывающими большую часть морского алфавита.

Почему «морской» алюминий — это больше, чем просто устойчивость к коррозии

Морская эксплуатация представляет собой сочетание воздействия хлоридов, циклических циклов влажно-сухого состояния, щелей под герметиками и механической реальности повторяющихся волновых нагрузок. Алюминий выдерживает эту среду, когда его микроструктура и система легирования противостоят локальному воздействию, а также когда методы изготовления позволяют избежать сенсибилизации и плохих профилей сварных швов. Поэтому выбор пластин должен быть привязан к тому, как изготовлена конструкция: сварная или болтовая, толстая или тонкая, сильно нагруженная или слабонагруженная, постоянно влажная или периодически разбрызгиваемая.

Стандарты внедрения помогают преобразовать окружающую среду в практические требования к закупкам. Обычно используемые ссылки включают EN 485 для допусков и механических свойств алюминиевых пластин, EN 573 для химического состава, а также правила классификационных обществ, таких как DNV, ABS, Lloyd's Register и Bureau Veritas для морского строительства. В Северной Америке стандарт ASTM B209 является общепринятой спецификацией для алюминиевых листов и пластин. Когда вы покупаете пластину «морского класса», вы обычно покупаете сочетание сплава, состояния, требований к проверке и отслеживаемости, которое удовлетворяет этим стандартам.

5083: тихая рабочая лошадка для сварных корпусных конструкций

Если у морского алюминия есть язык по умолчанию, 5083 говорит на нем. Будучи сплавом Al-Mg-Mn, он обладает коррозионной стойкостью и свариваемостью, а также обеспечивает надежный баланс прочности и пластичности в форме пластин. В реальных проектах часто выбирают 5083, потому что он позволяет избежать беспорядочных частей конструкции: вариаций сборки, длинных сварных швов и неизбежных изменений конструкции, которые происходят, когда судно соответствует реальным ограничениям.

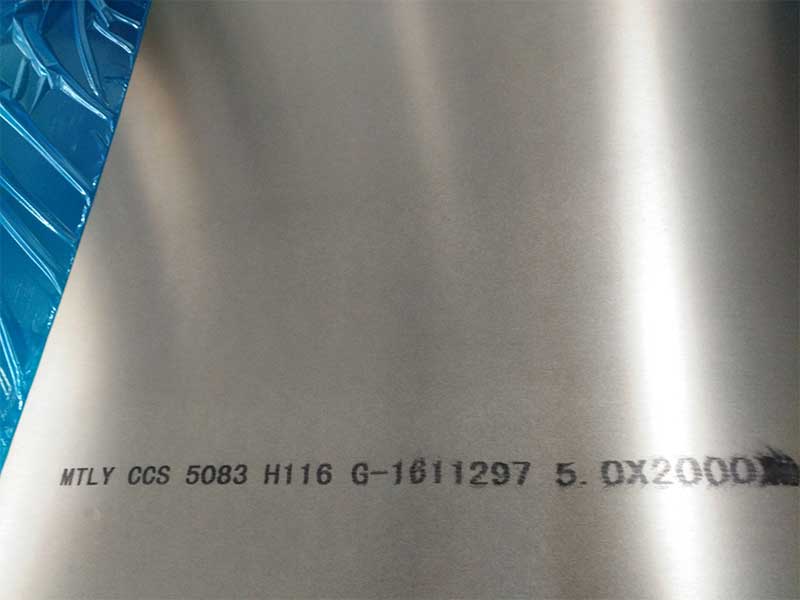

Типичные сорта морской плиты — H116 и H321. Они не подвергаются «термической обработке», как сплавы 6xxx; они деформационно упрочнены и стабилизированы. Целью этих отпусков является обеспечение хорошей прочности при одновременном контроле восприимчивости к межкристаллитной коррозии в процессе эксплуатации. Для обшивки корпуса и надстроек, которые будут подвергаться обширной сварке, 5083-H116 является распространенным консервативным выбором, особенно для более толстых толщин.

Практическое замечание по изготовлению: 5083 может потерять прочность в зоне термического влияния после сварки не потому, что сплав слабый, а потому, что нагартованный отпуск локально расслабляется. Это нормально и учтено в допустимых нормах проектирования. Важно то, что 5083 имеет тенденцию сохранять превосходные коррозионные характеристики вокруг сварных швов, когда процедуры являются правильными, наполнитель сварного шва является подходящим, а очистка после сварки рассматривается как инженерная задача, а не косметическая процедура.

5059: когда сила хочет приблизиться к морю

5059 — морской сплав, напоминающий более амбициозного брата 5083. Он также основан на Al-Mg, но его формула обеспечивает более высокий уровень прочности, сохраняя при этом приемлемые характеристики морской коррозии. В тех случаях, когда вес является безжалостным ограничением или когда вам нужен дополнительный запас прочности пластины, не выходя из зоны коррозионного комфорта Mg-семейства, 5059 является привлекательным вариантом.

Вы часто видите, что 5059 обсуждается для высокоскоростных судов, военно-морских конструкций и требовательных сварных узлов. Он может обеспечить более высокий предел текучести, чем 5083 при сопоставимых закалках, что может привести к более тонкому покрытию, уменьшенному весу или более прочным панелям той же толщины. Тем не менее, более высокое содержание Mg означает, что вы должны соблюдать дисциплину в отношении рабочей температуры и риска сенсибилизации. Длительное воздействие повышенных температур может способствовать выделению β-фазы на границах зерен в сплавах с высоким содержанием магния, снижая коррозионную стойкость. Для большинства морских судов, работающих при температуре морской воды, это осуществимо, но становится более актуальным вблизи источников тепла или в плохо вентилируемых отсеках.

При покупке стоит указать сорта, признанные для морского использования, обычно H116 или H321, где это применимо, и настаивать на том, чтобы документация соответствовала классификационным требованиям, если конструкция классифицируется.

6082: структурный мыслитель в области экструзии, механически обработанных деталей и элементов жесткости.

6082 — не первый сплав, который люди называют, когда говорят «морская плита», но он повсюду в морских конструкциях, потому что лодки состоят не только из обшивки корпуса. Они состоят из ребер жесткости, кронштейнов, лестниц, фундаментов, опор кранов и механически обработанных сопряжений, где важна стабильность размеров. 6082, сплав Al-Mg-Si, поддается термообработке и хорошо подходит для экструзии и изготовления конструкционных компонентов. В форме пластины его часто выбирают для деталей, которые будут подвергаться механической обработке, крепиться болтами или для которых важны более высокая жесткость и хорошие характеристики подшипников.

Типичный отпуск — Т6, что означает термическую обработку в растворе и искусственное старение. T6 дает 6082 надежные, предсказуемые механические свойства, но проектировщику морских судов следует помнить две вещи. Во-первых, коррозионная стойкость 6082 в морской воде в целом хорошая, но это не то же самое поведение по принципу «установил и забыл», как у листов корпуса 5xxx, особенно в щелях и под отложениями. Во-вторых, сварка 6082 снижает прочность в зоне термического влияния более резко, чем при использовании нетермообрабатываемых сплавов, если только не возможна термообработка после сварки, что является редкостью для крупных морских изделий. Для сварных обшивок корпуса 6082 редко является лучшим выбором; для ребер жесткости, балок и механически обработанных конструкций он может быть идеальным.

Закалка и изготовление: где выбор сплава становится реальным

Выбор между 5083, 5059 и 6082 зависит не столько от того, какое техническое описание выглядит лучше, сколько от того, как пластина будет обработана. Если в конструкции преобладают длинные сварные швы и воздействие морской воды, естественными кандидатами будут 5083-H116/H321 и 5059 с аналогичным морским характером. Если конструкция требует механической обработки, болтовых соединений или высокой точности размеров, 6082-T6 привносит дисциплину термообработки в ваши допуски и пути нагрузки.

Практика сварки является решающим моментом. Для сплавов 5xxx обычно выбирают присадочные металлы, такие как 5183, 5356 или 5556, в зависимости от требований к прочности и условий эксплуатации. Для 6082 можно использовать наполнители, такие как 4043 или 5356, но выбор влияет на чувствительность к растрескиванию, коррозионное поведение и прочность. Стандарты реализации и правила класса обычно определяют приемлемые комбинации, а квалификационная запись процедуры сварки — это не бумажная работа, а карта того, какой станет ваша конструкция после того, как тепло и ограничения сделают свое дело.

Ниже приведена практическая справочная таблица типичных пределов состава. Всегда сверяйтесь с применимым стандартом и сертификатом завода, поскольку пределы могут незначительно отличаться в зависимости от стандарта и формы продукта.

| Сплав | И (%) | Fe (%) | Медь (%) | Мн (%) | Мг (%) | Кр (%) | Цинк (%) | Из (%) | Другие (каждый/всего) | Ал |

|---|---|---|---|---|---|---|---|---|---|---|

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,40–1,00 | 4,0–4,9 | 0,05–0,25 | ≤0,25 | ≤0,15 | ≤0,05/≤0,15 | Баланс |

| 5059 | ≤0,10 | ≤0,40 | ≤0,10 | ≤0,50 | 5,0–6,0 | ≤0,30 | ≤0,40 | ≤0,15 | ≤0,05/≤0,15 | Баланс |

| 6082 | 0,70–1,30 | ≤0,50 | ≤0,10 | 0,40–1,00 | 0,60–1,20 | ≤0,25 | ≤0,20 | ≤0,10 | ≤0,05/≤0,15 | Баланс |

Мышление выбора, позволяющее сохранять ремонты позже

Полезный «уникальный» способ выбора этих сплавов — представить себе старение сосуда. Не при доставке, а после пяти лет стыковок, циклов перекраски, незначительных заземлений и обновлений оборудования. Обшивка корпуса должна оставаться устойчивой к коррозии, даже если покрытия несовершенны, а сварные швы прожили полный срок службы; именно здесь 5083 и 5059 зарабатывают свою репутацию. Структурные элементы, которые регулируются, сверлятся или заменяются во время эксплуатации, требуют предсказуемой обработки и хорошей жесткости; именно здесь 6082 часто возвращает вам прибыль.

Лучшее решение для морской алюминиевой пластины — это то, которое упрощает изготовление, упрощает проверку и облегчает обслуживание. 5083 — надежный рассказчик, 5059 — повышение производительности, когда вес и прочность имеют решающее значение, а 6082 — инженер, работающий за кулисами, обеспечивающий точность интерфейсов. Когда вы распределяете их по правильным ролям, судно не просто плывет — оно остается надежным, сезон за сезоном, в воде, которая всегда ищет слабое место.

https://www.al-alloy.com/a/marine-aluminium-plate-5083-5059-6082.html