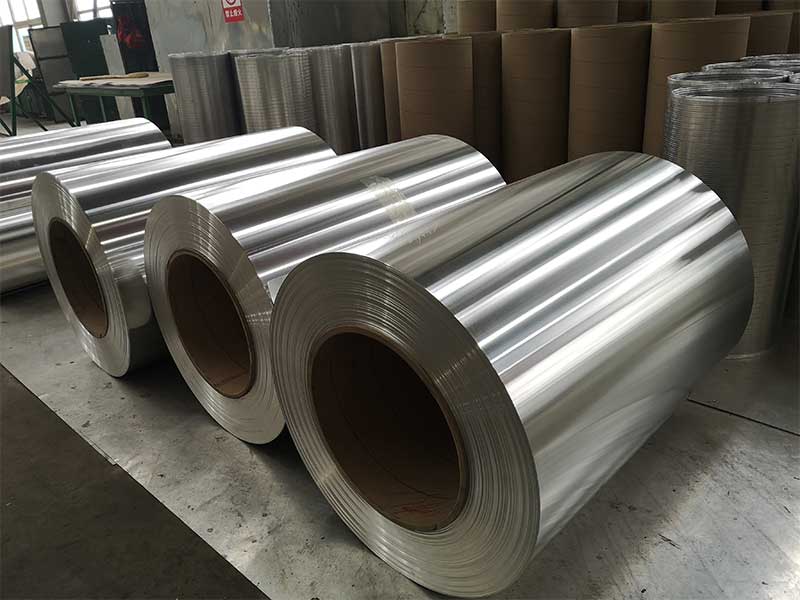

アルミコイルミル仕上げ 5052 5005 H16 H14

アルミニウム コイル ミル仕上げ 5052 / 5005 H16 H14: 「コーティングなし」が性能面になる場所

ミル仕上げのアルミニウムコイルは「未加工」または「未完成」と表現されることがよくありますが、そのフレームはその真の価値を見逃しています。多くの業界では、ミル仕上げは処理を行わないわけではありません。予測可能な成形、信頼性の高い導電性、きれいな耐薬品性、抵抗せずに製造ステップを受け入れる表面など、合金の自然な挙動を維持するための意図的な選択です。ミル仕上げを、H14 および H16 焼き戻しの 5052 や 5005 などの広く使用されている合金と組み合わせると、安定したプラットフォームのように動作するコイル製品が得られます。つまり、加工が容易で、一貫した使用が可能で、美的用途と機能的用途の両方に適応できます。

生産における「ミル仕上げ」の本当の意味

ミル仕上げとは、コーティングや装飾仕上げを追加せずに、圧延および標準加工を終えたままのアルミニウムを指します。表面には自然な圧延痕と金属光沢があり、ロットや圧延方向によって若干異なります。多くの顧客にとって、これは次のような利点があります。

ミル仕上げは、曲げ、スタンピング、ロールフォーミング、リベット締め、スポット溶接、接着などの下流工程をサポートします。また、後で修正する表面の料金を前払いする必要がないため、後の陽極酸化、塗装、ラミネート、またはフィルム コーティングのための費用対効果の高いベースとしても利用できます。

実際には、ミル仕上げコイルは、表面が見た目の美しさよりも機能的である場合、または最終的な外観が二次加工で得られる場合によく選択されます。

2 つの合金: 5052 対 5005

5052 アルミニウム コイル: 現実世界の靭性を備えた強度と耐食性

5052は Al-Mg 合金であり、特に海洋および工業環境における優れた耐食性で評価されています。マグネシウム含有量により、多くの非熱処理合金と比較して顕著な強度が得られ、同時に良好な加工性が維持されます。コイルが形成され、湿気、塩分、または化学的に活動的な環境に置かれる場合、多くの場合、5052 が「静かな保険」の選択肢となります。

5052 ミル仕上げコイルの一般的な機能的用途には、海洋トリム、タンクおよびコンテナのコンポーネント、シャーシ ブラケット、保護カバー、輸送用外板、および風雨にさらされる板金部品などがあります。

5005 アルミニウム コイル: きれいな陽極酸化挙動とバランスのとれた成形性

5005も Al-Mg 合金ですが、マグネシウム含有量は 5052 よりも低いです。その特徴的な利点は、陽極酸化と仕上げに対するより均一な反応であり、視覚的な一貫性が重要な建築および装飾用途で人気があります。ミル仕上げ形状の 5005 は、安定した成形と塗装または陽極酸化ラインの信頼できるベースを提供します。

典型的な用途には、建築の水切り、内装パネル、家電製品の外板、照明コンポーネント、トリム、看板基板、および後で陽極酸化またはコーティングされる可能性のある一般的なエンクロージャが含まれます。

「工場出荷時の設定」としての気質: 平たく言えば H14 および H16

5052 と 5005 はどちらも熱処理不可能な合金です。その強度は主にひずみ硬化 (加工硬化) によって実現されます。そこで気性が現れます。

H14は半硬質の焼戻しを示します。冷間加工によって強化され、成形性と剛性のバランスのとれた組み合わせが得られます。

H16H14 よりも高いレベルの冷間加工 (4 分の 3 の硬さと表現されることが多い) を示します。H14 と比較して成形代が減少し、強度と剛性が向上します。

機能的な観点から見ると:

- 選ぶH14部品の曲げ、ヘミング、絞り加工、またはより積極的な成形が必要な場合、亀裂のリスクはありません。

- 選ぶH16より平らなパネル、耐へこみ性の向上、ロール成形でのより厳しい公差、または薄いゲージでのより高い強度が必要な場合。

ミル仕上げコイルは高速で加工されることが多いため、焼き戻しの選択は機械的な決定だけではなく、歩留まりの安定性、スクラップ率、工具の摩耗に影響します。

顧客が通常必要とするパラメータ (標準供給範囲)

実際の入手可能性は、ミルの能力とサプライヤーのスリッター/レベリング装置によって異なりますが、一般的なコイル供給パラメータには次のものが含まれます。

- 合金:5052または5005

- 気性:H14、H16

- 厚さ: 通常0.20~6.00mm(スキンの場合はゲージが薄く、成形品の場合はゲージが厚くなります)

- 幅:普通100~2000mm(カスタム幅にスリット可能)

- コイルID:共通150/300/505mm(または顧客の要求)

- コイル外径: 重量と厚さによって異なります

- 表面:ミル仕上げ、回転方向が見える

- エッジ:ミルエッジまたはスリットエッジ

- 包装:輸出耐航性、防湿性、必要に応じてコーナー/エッジガード

コイルが陽極酸化されたり、目に見える表面として使用される場合、ミル仕上げは加工前の製品よりも自然に変化するため、事前に表面の期待値を指定する価値があります。

実装基準と共通参考資料

これらの合金のアルミニウム コイルは通常、広く認められた規格に従って製造および検査されます。一般的な参考資料には次のものがあります。

- ASTM B209 / ASTM B209M: アルミニウムおよびアルミニウム合金のシートおよびプレート (シート/コイルの特性および公差のベースライン参照としてよく使用されます)

- EN 485シリーズ: アルミニウムおよびアルミニウム合金 - シート、ストリップおよびプレート (欧州公差および機械的特性の基準)

- JIS H4000 / JIS H4040: アルミニウムおよびアルミニウム合金製品に関する日本の工業規格 (アジア太平洋のサプライチェーンでよく参照されます)

通常、購入仕様書には、適用される規格、公差、機械的特性要件、表面状態、および試験文書 (MTC/COA など) が定義されています。

化学物性表(代表組成)

以下の値は、これらの合金の規格で一般的に参照される典型的な組成限界 (重量%) です。正確な制限は、標準エディションによって若干異なる場合があります。必ず注文の準拠仕様と照らし合わせて確認してください。

| 元素(重量%) | 5052 | 5005 |

|---|---|---|

| そして | ≤ 0.25 | ≤ 0.30 |

| 鉄 | ≤ 0.40 | ≤ 0.70 |

| 銅 | ≤ 0.10 | ≤ 0.20 |

| ん | ≤ 0.10 | ≤ 0.20 |

| マグネシウム | 2.2~2.8 | 0.5~1.1 |

| Cr | 0.15~0.35 | ≤ 0.10 |

| 亜鉛 | ≤ 0.10 | ≤ 0.25 |

| の | ≤ 0.10 | ≤ 0.20 |

| アル | バランス | バランス |

この表は、合金間の「個性の違い」の多くを説明しています。5052 のマグネシウムとクロムの量が多いほど、通常はより強力な腐食性能とより高い強度の可能性が得られますが、5005 は安定した加工特性を備えた仕上げに適した選択肢です。

これらのコイルが最も優れたパフォーマンスを発揮する場所: 機能レンズを介したアプリケーション

製造において、材料の選択は多くの場合、1 つの質問に帰着します。「失敗してはならないものは何か?」ということです。 H14/H16 のミル仕上げ 5052 および 5005 は、さまざまな故障モードに対応します。

海洋および屋外機器の場合、5052 は早期の腐食、表面の孔食、および時間の経過による構造の脆弱化を防止します。そのため、ボートの部品、海岸の施設、保護住宅などにそれが現れるのです。 H16 では、耐へこみ性とパネルの剛性が追加され、輸送や機器の外板に役立ちます。

建築用および消費者向けの製品には、陽極酸化または塗装時に予測どおりに動作するため、5005 がよく選択されます。最終製品が加工後にきれいで一貫した仕上げを必要とする場合、5005 H14 はトリムやプロファイルの成形性を提供し、H16 はより平らなパネルとクラッドとエンクロージャのより優れた剛性をサポートします。

HVAC および一般的な板金製造では、環境と仕上げパスに応じて両方の合金が使用されます。ミル仕上げコイルはコストを管理し、表面が機能的な金属のままであるか、コーティングされた美しい表面になるかを後でラインで決定できるようにします。

実用的な選択ショートカット

部品がより過酷な環境にさらされる場合、より強力な耐食性が必要な場合、または同じ厚さでより多くの機械的要求に耐える必要がある場合、5052 H14/H16通常、より安全な方法です。仕上げの一貫性、陽極酸化処理の品質、または表面処理後の建築上の外観を優先する場合は、5005 H14/H16多くの場合、よりスムーズなパスが得られます。

ミル仕上げは「ベーシック」という意味ではありません。適切な合金と質であれば、非常に効率的な出発点となるアルミニウム コイルは、海洋用ブラケット、きれいな建築用パネル、または耐久性のある産業用エンクロージャを形成する場合でも、製造時に予測どおりに動作し、使用中に信頼性を維持します。

https://www.al-alloy.com/a/aluminum-coil-mill-finish-5052-5005-h16-h14.html