Tôle d'aluminium anodisé 1050 1060 1070 3003 Ho H14

La tôle d'aluminium anodisée est souvent décrite comme une finition, un traitement de surface choisi pour sa couleur ou sa résistance à la corrosion. Cette vision est utile, mais incomplète. Une perspective plus révélatrice consiste à traiter l'anodisation comme une « interface fabriquée » qui convertit une feuille d'alliage courante en une peau contrôlée et technique : plus dure que le métal de base, chimiquement stable et optiquement réglable. Lorsque vous regardez des tôles d'aluminium anodisées dans les nuances 1050, 1060, 1070 et 3003, en particulier dans les états notés O (souvent écrit « Ho » sur certains marchés) et H14, vous sélectionnez en réalité un système combiné : pureté de l'alliage de base et niveau d'écrouissage, plus une architecture d'oxyde dont l'épaisseur et l'étanchéité définissent la durabilité, l'apparence et le comportement de fabrication en aval.

Ce que l'anodisation apporte réellement : une architecture d'oxyde, pas de peinture

L'anodisation produit de l'oxyde d'aluminium à partir du métal lui-même. Contrairement aux revêtements posés sur le dessus, le film anodique est partiellement pénétrant : une partie de l'oxyde se développe vers l'intérieur et une partie vers l'extérieur. La structure résultante est généralement une fine couche barrière surmontée d’une couche poreuse. Ces pores expliquent pourquoi l’anodisation peut être teinte et pourquoi l’étanchéité est importante ; le scellement hydrate l’oxyde et ferme les pores, améliorant ainsi la résistance à la corrosion et aux taches.

La sélection des alliages à travers le prisme de l'anodisation

Le choix entre 1 050, 1 060, 1 070 et 3 003 devient plus clair lorsque vous commencez par la surface prévue et le tracé de formage plutôt que par les seules propriétés de traction.

1050, 1060, 1070 sont des séries en aluminium commercialement pur. Leurs principaux avantages pour les tôles anodisées comprennent une excellente formabilité, une conductivité thermique et électrique élevée et la capacité d'obtenir des finitions à haute luminosité après un avivage mécanique ou chimique approprié. Lorsque la pièce est fine, large et axée sur l'apparence (panneaux réfléchissants, plaques signalétiques, boîtiers de lampes, garnitures de murs-rideaux), ces alliages offrent des produits cosmétiques anodiques stables et une absorption constante des colorants.

Le 3003 est un alliage Al-Mn, sélectionné lorsque vous avez besoin d'une meilleure résistance et résistance aux bosses tout en conservant une formabilité décente. Pour les produits anodisés qui seront manipulés, installés ou légèrement impactés, le 3003 en H14 offre souvent un avantage pratique. Il est courant dans la tôlerie générale, les composants de construction, les intérieurs de transport et les boîtiers d'appareils électroménagers où une feuille plus résistante réduit l'ondulation et la « mise en conserve d'huile ».

La température comme levier de conception caché : O (Ho) vs H14

C'est sur l'état de trempe que la conversation devient véritablement technique, car l'anodisation amplifie ce dont la feuille se « souvient » déjà du laminage, du recuit et de la manipulation.

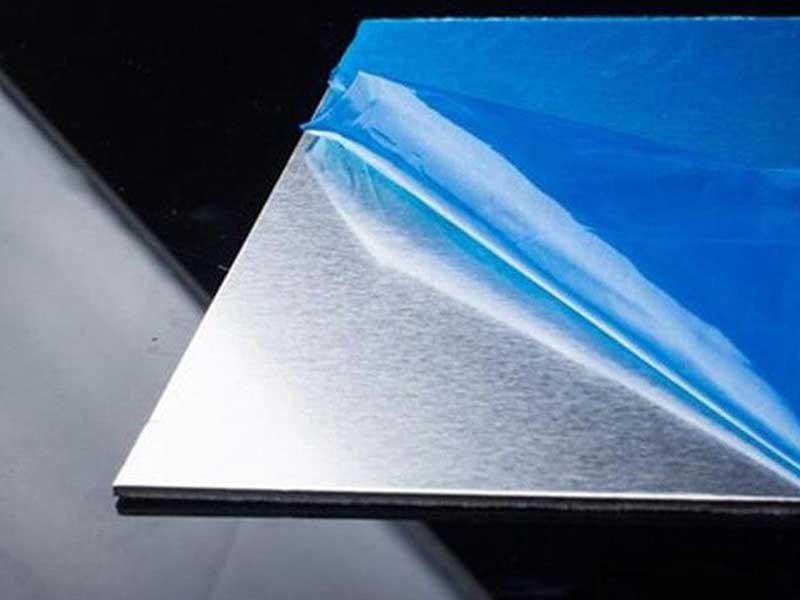

O trempe (parfois écrit « Ho » dans le langage de commande) indique un état recuit et mou. Il est choisi lorsqu'un emboutissage profond, un formage complexe ou des rayons serrés sont requis. Pour l'anodisation, la trempe O peut être avantageuse car elle réduit les déformations de surface induites par la formation. Cependant, une feuille très molle est plus susceptible d'être endommagée par la manipulation avant l'anodisation ; les rayures et les marques de pression sont enregistrées de manière permanente sous l'oxyde.

H14 est un revenu écroui, à peu près mi-dur. Il augmente la résistance et améliore la stabilité de la planéité des grands panneaux. Cette stabilité est précieuse dans les feuilles architecturales anodisées car le film anodique reflète la lumière et rend l'ondulation plus visible. Le compromis est qu'un formage agressif sur H14 peut montrer des « lignes de déformation » ou des différences de microtexture après anodisation, en particulier sur les alliages 1xxx de haute pureté où la surface est par ailleurs très uniforme. Si la pièce ne nécessite que des pliages, des ourlets ou un profilage légers, le H14 est souvent un choix judicieux.

Paramètres pratiques d'anodisation et normes de mise en œuvre

En production, les performances anodisées dépendent de l’épaisseur du film, de la qualité du scellage et de la cohérence du prétraitement. Les exigences varient selon l'application, mais les pratiques industrielles courantes sont conformes aux normes largement utilisées telles que la norme ISO 7599 pour l'anodisation décorative et protectrice et (le cas échéant) les équivalents AA/DIN. Pour les travaux architecturaux, de nombreux acheteurs alignent également leurs objectifs de performance sur les directives de l'AAMA (souvent référencées pour l'aluminium anodisé dans les produits de construction), même lorsque la ligne d'anodisation est certifiée ISO.

Les gammes techniques typiques utilisées pour les tôles anodisées comprennent :

- Épaisseur du film pour usage décoratif intérieur : environ 5 à 10 μm, souvent avec colorant et scellement

- Épaisseur du film pour une exposition extérieure générale : environ 10 à 20 μm (ou plus selon les spécifications)

- Anodisation dure (lorsque cela est nécessaire pour la résistance à l'usure) : des films plus épais sont possibles, mais les exigences en matière d'apparence et de formabilité de la feuille poussent souvent les concepteurs à revenir vers une épaisseur d'anodisation conventionnelle.

Les choix d’étanchéité sont importants. Le scellement à l’eau déminéralisée à chaud et le scellement à l’acétate de nickel sont des moyens courants d’améliorer la résistance à la corrosion et de réduire le dégorgement du colorant. Si la résistance aux empreintes digitales est critique, les concepteurs spécifient parfois des couches de finition post-scellage ou des produits chimiques de prétraitement intégrés, mais ceux-ci doivent être évalués pour l'adhérence et le changement de couleur au fil du temps.

Composition chimique (limites typiques)

Vous trouverez ci-dessous un tableau de référence pratique pour les alliages abordés. Les limites exactes varient légèrement selon la norme et le fournisseur ; confirmez toujours par rapport aux spécifications régissant votre projet.

| Alliage | Al (min, %) | Si (maximum, %) | Fe (maximum, %) | Avec (maximum, %) | Mn (%) | Mg (maximum, %) | Zn (maximum, %) | Ti (maximum, %) |

|---|---|---|---|---|---|---|---|---|

| 1050 | 99.50 | 0,25 | 0,40 | 0,05 | 0,05 | 0,05 | 0,07 | 0,05 |

| 1060 | 99.60 | 0,25 | 0,35 | 0,05 | 0,03 | 0,03 | 0,05 | 0,03 |

| 1070 | 99.70 | 0,20 | 0,25 | 0,04 | 0,03 | 0,03 | 0,04 | 0,03 |

| 3003 | équilibre | 0,60 | 0,70 | 0,05 à 0,20 | 1,0–1,5 | 0,05 | 0,10 | 0,10 |

L'implication de l'anodisation est la suivante : à mesure que la pureté augmente (se dirigeant vers 1070), l'oxyde a tendance à paraître plus propre et plus brillant ; à mesure que l'alliage augmente (3003), la robustesse mécanique s'améliore mais la tonalité et l'uniformité des couleurs peuvent changer, en particulier d'un lot à l'autre si la finition de surface n'est pas étroitement contrôlée.

Fonctionnalités importantes dans les applications réelles

La résistance à la corrosion est l'avantage principal, mais la caractéristique la plus précieuse de l'anodisation est la prévisibilité. Un film anodique scellé résiste aux taches d’oxydation, maintient une couleur stable et protège contre les environnements urbains ou intérieurs doux. Pour la signalisation et les panneaux décoratifs, la possibilité de teindre les pores donne une esthétique contrôlée sans sacrifier la texture métallique.

La résistance à l’usure est un autre avantage discret. Même un film anodisé conventionnel est beaucoup plus dur que l'aluminium. Dans les zones de contact glissant, il ne se comportera pas comme une anodisation dure sur les pièces 6xxx, mais il améliore considérablement la résistance aux éraflures des panneaux, des garnitures et des surfaces fréquemment touchées.

Le comportement thermique peut être déterminant. La feuille anodisée 1xxx est utilisée dans les assemblages d'éclairage et liés à la chaleur car l'alliage de base conduit efficacement la chaleur tandis que le film anodique fournit une isolation électrique et une émissivité contrôlée. Cela rend le 1050/1060/1070 attrayant pour les composants de réflecteur, les boîtiers LED et les panneaux adjacents aux répartiteurs thermiques pour lesquels vous souhaitez un aspect métallique ainsi qu'une stabilité de surface fonctionnelle.

La formabilité et la stabilité cosmétique définissent le rendement de fabrication. Pour les pièces embouties, la trempe O 1050/1060 est souvent la voie à faible risque ; pour les grandes tôles plates et les pièces architecturales légèrement formées, H14 en 3003 ou 1050 équilibre la rigidité avec des courbures réalisables. Lorsque l'apparence est critique, la spécification d'une séquence de prétraitement cohérente - dégraissage, gravure ou immersion brillante, démoulage, anodisation, scellement - compte souvent plus que la recherche du dernier incrément de pureté de l'alliage.

Instantanés d'application : choisir avec intention

Pour les feuilles décoratives intérieures, les façades d'appareils, les plaques signalétiques et les réflecteurs d'éclairage, les teintes 1050/1060/1070 en O ou H clair excellent car elles s'anodisent avec une grande clarté et acceptent bien les processus d'éclaircissement. Lorsque la pièce sera fortement manipulée ou nécessitera une résistance aux bosses dans les panneaux intérieurs de service, les détails de revêtement, les intérieurs de transport, le 3003 H14 améliore souvent la durabilité et la planéité, l'anodisation fournissant la finition protectrice et esthétique.

De ce point de vue, la « tôle d'aluminium anodisée 1050 1060 1070 3003 Ho H14 » n'est pas une liste de qualités. Il s'agit d'une boîte à outils permettant de concevoir une surface qui se comporte comme un matériau à part entière. Les meilleurs résultats sont obtenus lorsque la pureté, la trempe, le prétraitement, l'épaisseur de l'anodisation et l'étanchéité de l'alliage sont sélectionnés dans une seule conception intégrée, car l'anodisation ne cache pas le métal en dessous ; il le révèle, puis le protège.

https://www.al-alloy.com/a/anodized-aluminum-sheet-1050-1060-1070-3003-ho-h14.html