Анодированный алюминиевый лист 1050 1060 1070 3003 Ho H14

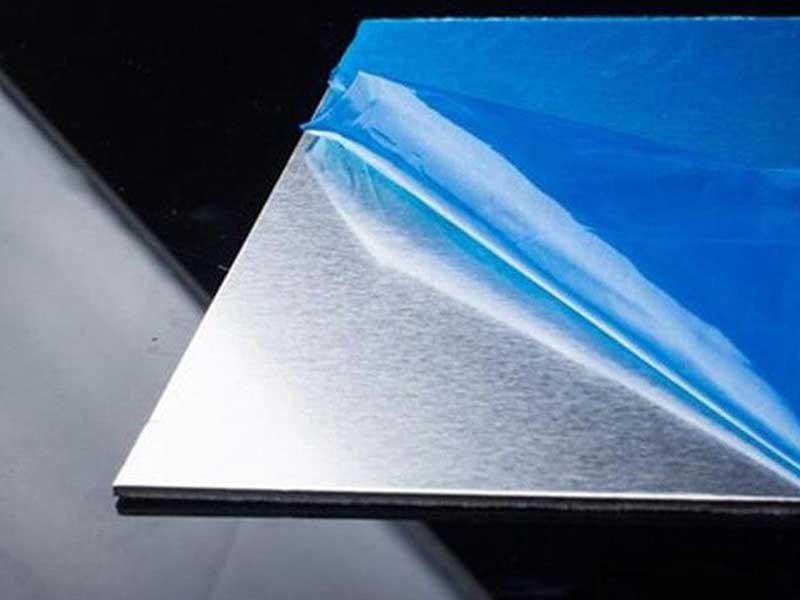

Анодированный алюминиевый лист часто называют отделкой, обработкой поверхности, выбранной по цвету или устойчивости к коррозии. Эта точка зрения полезна, но неполна. Более показательная перспектива — рассматривать анодирование как «произведенный интерфейс», который превращает обычный листовой сплав в контролируемую, спроектированную оболочку: более твердую, чем основной металл, химически стабильную и оптически настраиваемую. Когда вы смотрите на анодированный алюминиевый лист марок 1050, 1060, 1070 и 3003, особенно на сорта, обозначаемые как O (на некоторых рынках часто пишутся как «Ho») и H14, вы действительно выбираете комбинированную систему: чистота основного сплава и уровень наклепа, а также оксидная архитектура, толщина и герметичность которой определяют долговечность, внешний вид и поведение при изготовлении.

Что на самом деле дает анодирование: оксидную архитектуру, а не краску

Анодирование выращивает оксид алюминия из самого металла. В отличие от покрытий, которые располагаются сверху, анодная пленка является частично проникающей: часть оксида растет внутрь, а часть наружу. Получающаяся структура обычно представляет собой тонкий барьерный слой с пористым слоем над ним. Эти поры объясняют, почему анодирование можно красить и почему важна герметизация; герметизация увлажняет оксид и закрывает поры, улучшая коррозионную стойкость и устойчивость к пятнам.

Выбор сплава через призму анодирования

Выбор между 1050, 1060, 1070 и 3003 становится более понятным, когда вы начинаете с предполагаемой поверхности и формирования маршрута, а не только с свойств растяжения.

1050, 1060, 1070 – серии технически чистого алюминия. Их основные преимущества для анодированного листа включают отличную формуемость, высокую тепло- и электропроводность, а также способность достигать высокой степени блеска после надлежащего механического или химического отбеливания. Там, где деталь тонкая, широкая, а ее внешний вид зависит от отражающих панелей, паспортных табличек, корпусов ламп, отделки навесных стен, эти сплавы обеспечивают стабильный анодный внешний вид и стабильное поглощение красителя.

3003 — это сплав Al-Mn, который выбирают, когда вам нужна повышенная прочность и устойчивость к вмятинам при сохранении хорошей формуемости. Для анодированных изделий, которые будут транспортироваться, устанавливаться или подвергаться легким воздействиям, 3003 в H14 часто дает практическое преимущество. Это обычное явление при общих работах с листовым металлом, строительных компонентах, салонах транспортных средств и корпусах приборов, где более прочный лист уменьшает волнистость и «масляное консервирование».

Темперамент как скрытый рычаг дизайна: O (Ho) против H14

Разговор становится по-настоящему техническим, поскольку анодирование усиливает то, что лист уже «помнит» после прокатки, отжига и обращения.

Закал О (иногда пишется «Хо» на языке заказа) указывает на отожженное, мягкое состояние. Его выбирают, когда требуется глубокая вытяжка, сложная формовка или узкие радиусы. Для анодирования отпуск O может быть выгодным, поскольку он уменьшает структуру поверхностной деформации, вызванную формовкой. Однако очень мягкий лист более подвержен повреждениям перед анодированием; царапины и следы давления навсегда остаются под оксидом.

H14 — это закалка, примерно полутвердая. Это увеличивает прочность и улучшает стабильность плоскостности больших панелей. Эта стабильность ценна для анодированных архитектурных листов, поскольку анодная пленка отражает свет и делает волнистость более заметной. Компромисс заключается в том, что агрессивная формовка H14 может привести к появлению «линий деформации» или различий в микротекстуре после анодирования, особенно на сплавах высокой чистоты 1xxx, поверхность которых в остальном очень однородна. Если деталь требует только плавных изгибов, кромок или профилирования, H14 часто является хорошим выбором.

Практические параметры анодирования и стандарты реализации

При производстве характеристики анодирования зависят от толщины пленки, качества герметизации и постоянства предварительной обработки. Требования варьируются в зависимости от применения, но общепринятая промышленная практика соответствует широко используемым стандартам, таким как ISO 7599 для декоративного и защитного анодирования и (где указано) эквивалентам AA/DIN. При выполнении архитектурных работ многие покупатели также согласовывают целевые показатели производительности с рекомендациями AAMA (часто упоминаемыми для анодированного алюминия в строительных изделиях), даже если линия анодирования сертифицирована по стандарту ISO.

Типичные технические диапазоны, используемые для анодированного листа, включают:

- Толщина пленки для декоративных целей внутри помещений: около 5–10 мкм, часто с красителем и герметиком.

- Толщина пленки для общего внешнего воздействия: около 10–20 мкм (или выше, в зависимости от спецификации)

- Жесткое анодирование (когда это необходимо для обеспечения износостойкости): возможны более толстые пленки, но требования к внешнему виду листа и формуемости часто подталкивают проектировщиков к использованию обычной толщины анодирования.

Выбор уплотнений имеет значение. Герметизация горячей деионизированной водой и герметизация ацетатом никеля являются распространенными способами повышения коррозионной стойкости и уменьшения вытекания красителя. Если устойчивость к отпечаткам пальцев имеет решающее значение, дизайнеры иногда используют верхние покрытия после герметизации или комплексные химические средства для предварительной обработки, но их следует оценивать на предмет адгезии и изменения цвета с течением времени.

Химический состав (типичные пределы)

Ниже приведена практическая справочная таблица обсуждаемых сплавов. Точные пределы незначительно различаются в зависимости от стандарта и поставщика; всегда проверяйте соответствие руководящим спецификациям вашего проекта.

| Сплав | Al (мин, %) | Si (макс, %) | Fe (макс, %) | С (макс, %) | Мн (%) | Мг (макс, %) | Zn (макс, %) | Ти (макс, %) |

|---|---|---|---|---|---|---|---|---|

| 1050 | 99,50 | 0,25 | 0,40 | 0,05 | 0,05 | 0,05 | 0,07 | 0,05 |

| 1060 | 99,60 | 0,25 | 0,35 | 0,05 | 0,03 | 0,03 | 0,05 | 0,03 |

| 1070 | 99,70 | 0,20 | 0,25 | 0,04 | 0,03 | 0,03 | 0,04 | 0,03 |

| 3003 | баланс | 0,60 | 0,70 | 0,05–0,20 | 1,0–1,5 | 0,05 | 0,10 | 0,10 |

Смысл анодирования заключается в следующем: по мере увеличения чистоты (приближении к 1070) оксид имеет тенденцию выглядеть чище и ярче; по мере увеличения легирования (3003) механическая прочность улучшается, но цветовой тон и однородность могут меняться, особенно в зависимости от партии, если обработка поверхности не контролируется жестко.

Функции, важные в реальных приложениях

Коррозионная стойкость является основным преимуществом, но наиболее ценной особенностью анодирования является предсказуемость. Герметичная анодная пленка устойчива к окислению, поддерживает стабильный цвет и защищает от воздействия мягкой городской или внутренней среды. Для вывесок и декоративных панелей возможность окрашивания пор обеспечивает контролируемую эстетику без ущерба для металлической текстуры.

Износостойкость – еще одно тихое преимущество. Даже обычная анодированная пленка намного тверже алюминия. В зонах скользящего контакта он не ведет себя так же, как твердый анод на деталях 6xxx, но значительно повышает устойчивость к истиранию панелей, накладок и поверхностей, к которым часто прикасаются.

Термическое поведение может иметь решающее значение. Анодированный лист 1xxx используется в осветительных и тепловых узлах, поскольку базовый сплав эффективно проводит тепло, а анодная пленка обеспечивает электрическую изоляцию и контролируемую излучательную способность. Это делает 1050/1060/1070 привлекательным для компонентов отражателей, корпусов светодиодов и панелей, прилегающих к распределителю тепла, где вам нужен металлический вид и функциональная стабильность поверхности.

Формируемость и косметическая стабильность определяют производительность производства. Для деталей глубокой вытяжки закалка O 1050/1060 часто является методом с низким уровнем риска; для больших плоских листов и архитектурных деталей легкой формы H14 в 3003 или 1050 обеспечивает баланс жесткости с работоспособными изгибами. Когда внешний вид имеет решающее значение, определение последовательной последовательности предварительной обработки — обезжиривание, травление или полное погружение, удаление мутности, анодирование, герметизация — часто имеет большее значение, чем погоня за последним приростом чистоты сплава.

Снимки приложений: выбор с намерением

Для внутренних декоративных листов, лицевых панелей приборов, паспортных табличек и отражателей освещения лучше всего подходят закалки 1050/1060/1070 цвета O или легкий H, поскольку они анодируются с высокой прозрачностью и хорошо воспринимают процессы осветления. Когда деталь подвергается тяжелым манипуляциям или требует защиты от вмятин в сервисных внутренних панелях, деталях облицовки, внутренней части при транспортировке, 3003 H14 часто повышает долговечность и плоскостность, а анодирование обеспечивает защитную и эстетическую отделку.

С этой точки зрения «анодированный алюминиевый лист 1050 1060 1070 3003 Ho H14» не является списком марок. Это набор инструментов для проектирования поверхности, которая ведет себя как собственный материал. Наилучшие результаты достигаются, когда чистота сплава, его отпуск, предварительная обработка, толщина анодирования и герметизация выбраны как одна интегрированная конструкция, поскольку анодирование не скрывает металл под ним; он раскрывает это, а затем защищает.

https://www.al-alloy.com/a/anodized-aluminum-sheet-1050-1060-1070-3003-ho-h14.html