Chapa de aluminio anodizado 1050 1060 1070 3003 Ho H14

La lámina de aluminio anodizado a menudo se describe como un acabado, un tratamiento superficial elegido por su color o resistencia a la corrosión. Esa visión es útil, pero incompleta. Una perspectiva más reveladora es tratar el anodizado como una "interfaz fabricada" que convierte una aleación de lámina común en una piel controlada y diseñada: más dura que el metal base, químicamente estable y ópticamente ajustable. Cuando observa una lámina de aluminio anodizado en los grados 1050, 1060, 1070 y 3003, especialmente en los temperamentos marcados como O (a menudo escrito "Ho" en algunos mercados) y H14, en realidad está seleccionando un sistema combinado: pureza de la aleación base y nivel de endurecimiento por trabajo, además de una arquitectura de óxido cuyo espesor y sellado definen la durabilidad, la apariencia y el comportamiento de fabricación posterior.

Lo que realmente aporta el anodizado: una arquitectura de óxido, no pintura

La anodización genera óxido de aluminio a partir del propio metal. A diferencia de los recubrimientos que se asientan encima, la película anódica es parcialmente penetrante: una porción del óxido crece hacia adentro y otra hacia afuera. La estructura resultante suele ser una capa barrera delgada con una capa porosa encima. Esos poros son la razón por la que el anodizado se puede teñir y por qué es importante sellar; El sellado hidrata el óxido y cierra los poros, mejorando la resistencia a la corrosión y a las manchas.

Selección de aleaciones a través de la lente del anodizado.

La elección entre 1050, 1060, 1070 y 3003 se vuelve más clara cuando se comienza con la superficie deseada y la ruta de encofrado en lugar de solo las propiedades de tracción.

1050, 1060, 1070 son series comerciales de aluminio puro. Sus principales ventajas para las láminas anodizadas incluyen una excelente formabilidad, una alta conductividad térmica y eléctrica y la capacidad de lograr acabados de alto brillo después de un abrillantado mecánico o químico adecuado. Cuando la pieza es delgada, ancha y orientada a la apariencia (paneles reflectantes, placas de identificación, carcasas de lámparas, molduras de muros cortina), estas aleaciones brindan una apariencia anódica estable y una absorción constante de tinte.

3003 es una aleación de Al-Mn, seleccionada cuando se necesita una mayor resistencia y resistencia a las abolladuras manteniendo al mismo tiempo una formabilidad decente. Para productos anodizados que serán manipulados, instalados o ligeramente impactados, 3003 en H14 a menudo brinda una ventaja práctica. Es común en trabajos de chapa metálica en general, componentes de construcción, interiores de transporte y carcasas de electrodomésticos, donde una hoja más resistente reduce la ondulación y el "enlatado de aceite".

El temperamento como palanca de diseño oculta: O (Ho) vs H14

El temperamento es donde la conversación se vuelve verdaderamente técnica, porque la anodización amplifica lo que la hoja ya "recuerda" del laminado, recocido y manipulación.

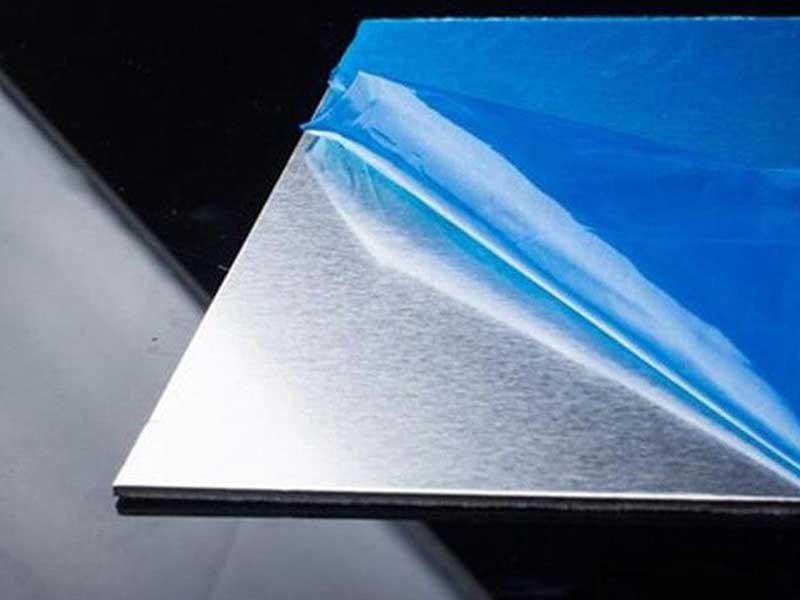

El temperamento O (a veces escrito "Ho" en el lenguaje de pedidos) indica una condición blanda y recocida. Se elige cuando se requiere embutición profunda, conformado complejo o radios estrechos. Para anodizar, el templado O puede ser ventajoso porque reduce los patrones de deformación superficial inducidos por el conformado. Sin embargo, las láminas muy blandas son más propensas a sufrir daños por manipulación antes de anodizarlas; Los arañazos y las marcas de presión quedan grabados permanentemente bajo el óxido.

H14 es un temperamento endurecido por tensión, aproximadamente medio duro. Aumenta la resistencia y mejora la estabilidad de la planitud para paneles grandes. Esa estabilidad es valiosa en las láminas arquitectónicas anodizadas porque la película anódica refleja la luz y hace que la ondulación sea más visible. La desventaja es que el moldeado agresivo en H14 puede mostrar "líneas de tensión" o diferencias de microtextura después del anodizado, especialmente en aleaciones 1xxx de alta pureza donde la superficie es muy uniforme. Si la pieza solo requiere dobleces, dobladillos o perfilado suaves, H14 suele ser una buena opción.

Parámetros prácticos de anodizado y estándares de implementación.

En producción, el rendimiento del anodizado depende del espesor de la película, la calidad del sellado y la consistencia del pretratamiento. Los requisitos varían según la aplicación, pero la práctica industrial común se alinea con estándares ampliamente utilizados, como ISO 7599 para anodizado decorativo y protector y (cuando se especifique) equivalentes AA/DIN. Para trabajos arquitectónicos, muchos compradores también alinean los objetivos de rendimiento con la guía AAMA (a menudo referenciada para el aluminio anodizado en productos de construcción), incluso cuando la línea de anodizado está certificada según ISO.

Los rangos técnicos típicos utilizados para láminas anodizadas incluyen:

- Espesor de la película para uso decorativo en interiores: alrededor de 5 a 10 μm, a menudo con tinte y sellado

- Espesor de la película para exposición exterior general: alrededor de 10 a 20 μm (o más según la especificación)

- Anodizado duro (cuando sea necesario para resistencia al desgaste): son posibles películas más gruesas, pero los requisitos de apariencia y formabilidad de la lámina a menudo empujan a los diseñadores a recurrir al espesor de anodizado convencional.

Las opciones de sellado son importantes. El sellado con agua desionizada caliente y el sellado con acetato de níquel son rutas comunes para mejorar la resistencia a la corrosión y reducir el sangrado del tinte. Si la resistencia a las huellas dactilares es crítica, los diseñadores a veces especifican capas finales posteriores al sellado o productos químicos de pretratamiento integrados, pero estos deben evaluarse para determinar la adhesión y el cambio de color con el tiempo.

Composición química (límites típicos)

A continuación se muestra una tabla de referencia práctica para las aleaciones analizadas. Los límites exactos varían ligeramente según el estándar y el proveedor; Siempre confirme con las especificaciones vigentes para su proyecto.

| Aleación | Al (mín., %) | Si (máx., %) | Fe (máx., %) | Con (máx., %) | manganeso (%) | Mg (máx., %) | Zn (máx., %) | Ti (máx., %) |

|---|---|---|---|---|---|---|---|---|

| 1050 | 99,50 | 0,25 | 0,40 | 0,05 | 0,05 | 0,05 | 0,07 | 0,05 |

| 1060 | 99,60 | 0,25 | 0,35 | 0,05 | 0,03 | 0,03 | 0,05 | 0,03 |

| 1070 | 99,70 | 0,20 | 0,25 | 0,04 | 0,03 | 0,03 | 0,04 | 0,03 |

| 3003 | balance | 0,60 | 0,70 | 0,05–0,20 | 1,0–1,5 | 0,05 | 0,10 | 0,10 |

La implicación de la anodización es la siguiente: a medida que aumenta la pureza (acercándose a 1070), el óxido tiende a verse más limpio y brillante; a medida que aumenta la aleación (3003), la robustez mecánica mejora, pero el tono y la uniformidad del color pueden cambiar, especialmente entre lotes si el acabado de la superficie no se controla estrictamente.

Funciones que importan en aplicaciones reales

La resistencia a la corrosión es el beneficio principal, pero la característica más valiosa del anodizado es la previsibilidad. Una película anódica sellada resiste las manchas de oxidación, mantiene un color estable y protege contra ambientes urbanos o interiores templados. Para paneles decorativos y de señalización, la capacidad de teñir los poros brinda una estética controlada sin sacrificar la textura metálica.

La resistencia al desgaste es otra ventaja silenciosa. Incluso una película anodizada convencional es mucho más dura que el aluminio. En áreas de contacto deslizantes no se comportará como anodizado duro en piezas 6xxx, pero mejora significativamente la resistencia al desgaste de paneles, molduras y superficies que se tocan con frecuencia.

El comportamiento térmico puede ser decisivo. La lámina anodizada 1xxx se utiliza en conjuntos relacionados con la iluminación y el calor porque la aleación base conduce el calor de manera eficiente mientras que la película anódica proporciona aislamiento eléctrico y emisividad controlada. Eso hace que 1050/1060/1070 sea atractivo para componentes reflectores, carcasas de LED y paneles adyacentes a difusores térmicos donde se desea una apariencia metálica además de estabilidad funcional de la superficie.

La formabilidad y la estabilidad cosmética definen el rendimiento de fabricación. Para piezas embutidas, O temper 1050/1060 suele ser el camino de bajo riesgo; Para láminas planas grandes y piezas arquitectónicas de forma ligera, H14 en 3003 o 1050 equilibra la rigidez con curvaturas viables. Cuando la apariencia es crítica, especificar una secuencia de pretratamiento consistente (desengrasar, grabar o bañar con brillo, desmutar, anodizar y sellar) a menudo es más importante que perseguir el último incremento de pureza de la aleación.

Instantáneas de aplicaciones: elegir con intención

Para láminas decorativas interiores, frentes de electrodomésticos, placas de identificación y reflectores de iluminación, los 1050/1060/1070 en temperamento O o H ligero sobresalen porque anodizan con alta claridad y aceptan bien los procesos de abrillantado. Cuando la pieza se manipulará pesadamente o necesita resistencia a abolladuras en paneles interiores de servicio, detalles de revestimiento, interiores de transporte, 3003 H14 a menudo mejora la durabilidad y la planitud, y el anodizado proporciona un acabado protector y estético.

Desde este punto de vista, "lámina de aluminio anodizado 1050 1060 1070 3003 Ho H14" no es una lista de compras de calidades. Es un conjunto de herramientas para diseñar una superficie que se comporte como un material en sí mismo. Los mejores resultados se obtienen cuando la pureza de la aleación, el temple, el pretratamiento, el espesor del anodizado y el sellado se seleccionan como un diseño integrado, porque el anodizado no oculta el metal que se encuentra debajo; lo revela y luego lo protege.

https://www.al-alloy.com/a/anodized-aluminum-sheet-1050-1060-1070-3003-ho-h14.html