1050 1060 1100 3003 H0 H14 H24 H26 Bobina de aluminio recubierta de color

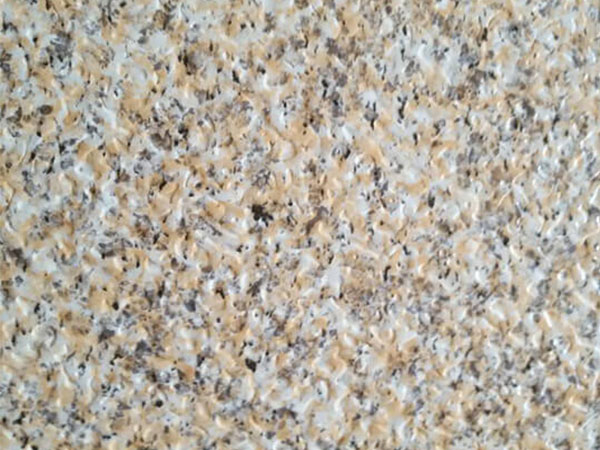

En el ámbito de las aleaciones de aluminio, las variedades interrelacionadas con sus composiciones químicas y estados de templado muestran una versatilidad notable. Aquí, hacemos florecer un jardín lleno de elementos esenciales, la naturaleza y las aplicaciones de las aleaciones 1050, 1060, 1100 y 3003, específicamente en el contexto de los temperamentos H0, H14, H24 y H26. Profundizadas por los tonos vibrantes del revestimiento de color, estas bobinas de aluminio encarnan un atractivo tanto funcional como estético.

las aleaciones

Antes de profundizar en los temperamentos, es vital captar la esencia elemental de cada aleación:

- Aleación de aluminio 1050: Notablemente pura con un contenido mínimo de aluminio del 99,5 %, la aleación 1050 sobresale por su alta resistencia a la corrosión y refleja el rendimiento en aplicaciones eléctricas, manipulación de alimentos y entornos químicos.

- Aleación de aluminio 1060: Ligeramente más potente con una pureza de más del 99,6 % de aluminio, el 1060 parece el preferido cuando las operaciones requieren una excelente trabajabilidad; también presenta una excelente conformabilidad y resistencia a la corrosión.

- Aleación de aluminio 1100: Con un mínimo de 99,0% de aluminio, es resistente pero maleable, perfecto para áreas que exigen buena resistencia atmosférica, conductividad térmica y soldabilidad. En consecuencia, esta aleación encuentra su lugar en aplicaciones específicas como utensilios de cocina e intercambiadores de calor.

- Aleación de aluminio 3003: La aleación 3003, que contiene significativamente entre 1,2% y 1,5% de manganeso, combina excelentes características de soldadura con resistencia, ideal para aplicaciones comerciales como tanques de almacenamiento y equipos de cocina.

Al abarcar diseños de templado, las diferentes especificaciones de templado H introducen materiales en reinos específicos de dureza o maleabilidad.

E0: Conocido como “condición recocida”, significa aluminio tal como se recibió que no ha sido sometido a ningún tratamiento mecánico especial. Si bien las secciones en H0 muestran características dúctiles, también ofrecen máxima conformabilidad, por lo que son aplicables en requisitos de uso general.

H14: Este temple representa una condición intermedia de endurecimiento por deformación combinada con un recocido completo. Con un equilibrio de trabajo en frío impuesto preliminarmente y una amplia flexibilidad, los productos H14 soportan aplicaciones que buscan profundidad estructural y al mismo tiempo analizan la integración estética, como superficies decorativas.

H24: Un paso más audaz que H14, H24 implica un recocido completo seguido de un proceso de trabajo en frío para producir resistencias de material más sustanciales. Los contextos de uso general de las bobinas de aluminio H24 a menudo giran en torno a productos más livianos que requieren resistencia y compromiso graduales incluso en condiciones adversas.

H26: Con su estado de endurecimiento por muesca más alto, el temple H26 encuentra su nicho en posiciones que requieren mayor resistencia y estabilidad, como resultado de un equilibrio meticulosamente coreografiado entre procesos mecánicos y de endurecimiento.

Recubrimiento de color: función de matrimonio y estética.

Ninguna exploración de las bobinas de aluminio recubiertas de color podría permanecer completa sin anunciar las transformaciones físicas que produce el recubrimiento. Varios procesos, como el recubrimiento en polvo o el anodizado, pueden terminar estas aleaciones, ya diversas, para ofrecer superficies coloridas, lo que refuerza la durabilidad y una estética vibrante.

El beneficio de los revestimientos de color va más allá de la apariencia. No sólo frenan la degradación ambiental sino que también brindan resistencia adicional a la humedad, la corrosión y los rayones. Las aplicaciones prácticas reflejan cómo las bobinas de aluminio recubiertas de color son ideales para adornos arquitectónicos, acceso a persianas enrollables y superficies fáciles de limpiar dentro de artículos domésticos de consumo.

Aplicaciones y consideraciones prácticas

Al elegir entre las aleaciones 1050, 1060, 1100 y 3003 con sus correspondientes temples, aspectos como el comportamiento mecánico, la exposición ambiental y la estética deseada deben encajar de manera experta. Por ejemplo:

- Los arquitectos prefieren el 3003 H26 por exigir estrictos estándares de resistencia.

- Los entornos alimentarios, químicos o de trabajo saludan al 1060 H14, valorando su adaptabilidad y facilidad.

https://www.al-alloy.com/a/1050-1060-1100-3003-h0-h14-h24-h26-color-coated-aluminium-coil.html