1050 1060 1070 1100 5005 5052 5083 6061 7075 bobinas de aluminio

En el mundo de los metales laminados, “bobina de aluminio” es un término amplio. Pero cuando lo reduce a aleaciones específicas como 1050, 1060, 1070, 1100, 5005, 5052, 5083, 6061 y 7075, ya no solo está comprando un material, sino que está eligiendo un paquete de rendimiento.

Una forma práctica de entender estas bobinas es pensar en ellas como un continuo: desde materiales de conductividad ultrablandos y ultrapuros hasta metales estructurales de alta resistencia que pueden rivalizar con el acero. Cada aleación se diseña ajustando solo unos pocos elementos (principalmente magnesio, manganeso, cobre, silicio y zinc), pero el resultado es un comportamiento completamente diferente en el conformado, la soldadura, el anodizado y la resistencia a la corrosión.

A continuación se muestra una guía concisa y centrada en la aplicación que ayuda a entender esta familia de aleaciones, junto con los parámetros, estados de ánimo y composiciones químicas típicos.

Series puras y casi puras: 1050, 1060, 1070, 1100

Estas bobinas se encuentran en el extremo de "pureza" del espectro. Su función principal no es la resistencia, sino la trabajabilidad, la conductividad y la limpieza de la superficie.

Funciones típicas de estas aleaciones.

- 1050 / 1060 / 1070: barras colectoras eléctricas, devanados de transformadores, carcasas de condensadores, tiras decorativas, blindaje térmico, bases de lámparas

- 1100: equipos químicos y alimentarios, placas de identificación, tanques de almacenamiento delgados, molduras arquitectónicas, aletas HVAC

rasgos funcionales

- Contenido de aluminio muy alto (más del 99 % para 1050/1060/1070; 1100 tiene una pequeña adición de cobre)

- Excelente conductividad eléctrica y térmica.

- Excelente rendimiento de embutición profunda e hilatura

- No tratable térmicamente; La resistencia se logra principalmente mediante trabajo en frío (revenidos H)

- La resistencia a la corrosión es naturalmente alta en la mayoría de las atmósferas.

temperamentos típicos

- O (recocido): máxima conformabilidad, menor resistencia

- H14 / H16 / H18: resistencia creciente con conformabilidad reducida

- H24 / H26: semiduro a tres cuartos de duro, a menudo utilizado para una mejor rigidez en calibres delgados

Estándares de implementación internacionales

- ASTM B209 (EE. UU.)

- EN 485 / EN 573 (Europa)

- GB/T 3880 (China)

Para los clientes, el punto de decisión es sencillo: cuando necesita un conformado fácil, un acabado anodizado o de fresado limpio y alta conductividad en lugar de una alta resistencia estructural, estas son las aleaciones más utilizadas.

Serie modificada con magnesio no tratable térmicamente: 5005, 5052, 5083

Avanzando en el espectro, se agrega magnesio al aluminio para crear una capacidad estructural real sin sacrificar la resistencia a la corrosión. Estas bobinas de la serie 5xxx son la columna vertebral de las aplicaciones marinas, de transporte y arquitectónicas.

Roles típicos

- 5005: revestimiento arquitectónico, muros cortina, paneles de fascia anodizados, decoración de interiores

- 5052: tanques de combustible, carrocerías de camiones, paneles marinos, recipientes a presión, paneles de gabinetes y cajas de herramientas, revestimientos de refrigeradores

- 5083: cascos de barcos, plataformas marinas, tanques criogénicos, componentes marinos y de transporte de alta carga

rasgos funcionales

- Adiciones de magnesio desde aproximadamente el 0,5 % hasta más del 4,0 %.

- No tratable térmicamente; reforzado por el trabajo en frío y los efectos de la solución sólida.

- Excelente resistencia a la corrosión, especialmente en entornos marinos e industriales.

- Buena soldabilidad; 5083 en particular es un estándar marino para estructuras soldadas.

- El 5005 está diseñado para un anodizado de color consistente, y se utiliza a menudo cuando la apariencia anodizada del 6061 es demasiado variable en trabajos de fachada.

temperamentos típicos

- H14/H24: semiduro para paneles y conformado en general

- H32 / H34 / H36: resistencia y conformabilidad equilibradas para placas y bobinas automotrices y marinas

- O: para conformado complejo o embutición profunda

- Para 5083, los temples como H111, H116, H321 se usan comúnmente para placas marinas, aunque las bobinas generalmente aparecen en temples H más suaves para su posterior procesamiento.

Estándares de implementación

- ASTM B209, B928 para grados marinos

- EN 485, EN 573, EN 1386 (aplicaciones en la construcción)

- Aprobaciones DNV, ABS, LR para uso en estructuras marinas (principalmente placas, pero la química y las propiedades siguen la misma filosofía en bobinas)

Funcionalmente, 5005 se posiciona como la aleación de “anodizado arquitectónico”, 5052 como la “bobina de alta resistencia de uso general” y 5083 como la solución “marina y criogénica de servicio pesado”.

Aleaciones estructurales tratables térmicamente: 6061 y 7075

En cuanto al alto rendimiento, las bobinas 6xxx y 7xxx brindan resistencia mediante tratamiento térmico (tratamiento de solución y envejecimiento artificial). Estas son las aleaciones ideales cuando la dureza, la rigidez y la resistencia a la fatiga se vuelven críticas.

Roles típicos

- 6061: paneles estructurales, armazones ligeros, componentes de vagones, soportes de alta carga, piezas mecanizadas de líneas alimentadas por bobina, componentes de bicicletas

- 7075: miembros estructurales aeroespaciales, material de sujetadores de alta tensión, componentes de precisión, equipos deportivos de alto rendimiento donde se corta el material de bobina y se procesa posteriormente.

rasgos funcionales de 6061

- Aleado principalmente con magnesio y silicio (formando Mg2Si)

- Tratable térmicamente: se puede suministrar en T4, T6, T651, etc. (las bobinas suelen ser tipo T4 o T6 después del procesamiento posterior)

- Buen equilibrio entre resistencia, soldabilidad y maquinabilidad.

- Buena resistencia a la corrosión, pero ligeramente inferior a la de las aleaciones marinas 5xxx en condiciones severas de agua salada.

rasgos funcionales de 7075

- Altos niveles de zinc con magnesio y cobre.

- Extremadamente alta resistencia, algunos temples superan a muchos aceros en relación resistencia-peso.

- No es tan resistente a la corrosión como 5xxx o 6xxx; generalmente protegido por revestimientos o revestimientos

- Soldabilidad limitada; normalmente fijados mecánicamente o unidos con adhesivo

- Templados comunes para productos planos: T6, T651, T73 (rendimiento mejorado contra corrosión bajo tensión)

Estándares de implementación

- ASTM B209, B221, especificaciones AMS (aeroespacial)

- EN 485, EN 573 para productos laminados planos 6xxx y 7xxx

En forma de bobina, el 6061 se usa más que el 7075 porque equilibra la formabilidad, la tratabilidad térmica y la compatibilidad con el procesamiento posterior.

Elección por función: cómo se relacionan estas bobinas con proyectos reales

En lugar de ver cada aleación como un código aislado, resulta útil asignarlas a puntos de decisión funcionales:

- Necesita máxima conductividad y fácil conformado, con resistencia modesta: elija 1050/1060/1070

- Necesita formable pero ligeramente más fuerte, con mejor compatibilidad química: elija 1100

- Necesita superficies arquitectónicas anodizadas con color uniforme: elija 5005

- Necesita paneles fuertes, resistentes a la corrosión y soldables para tanques, vehículos y uso marítimo en general: elija 5052

- Necesita estructura marina de alta carga o contención criogénica en sistemas de bobina/placa: elija 5083

- Necesita bobina estructural, mecanizable y tratable térmicamente para piezas mecánicas: elija 6061

- Necesita la mayor resistencia para aplicaciones aeroespaciales o de rendimiento críticas, generalmente después del corte y procesamiento posterior: elija 7075

Este enfoque de “primero la función” evita especificaciones excesivas (y gastos excesivos) en aleaciones que exceden las necesidades reales del proyecto.

Composición química representativa (% en masa)

Los valores a continuación son rangos típicos según los estándares internacionales; Los límites exactos dependen del estándar específico y de la forma del producto.

| Aleación | Y | fe | Cu | Minnesota | magnesio | cr | zinc | De | Alabama |

|---|---|---|---|---|---|---|---|---|---|

| 1050 | ≤0,25 | ≤0,40 | ≤0,05 | ≤0,05 | ≤0,05 | – | ≤0,05 | ≤0,03 | ≥99,50 |

| 1060 | ≤0,25 | ≤0,35 | ≤0,05 | ≤0,03 | ≤0,03 | – | ≤0,05 | ≤0,03 | ≥99,60 |

| 1070 | ≤0,20 | ≤0,25 | ≤0,04 | ≤0,03 | ≤0,03 | – | ≤0,04 | ≤0,03 | ≥99,70 |

| 1100 | ≤0,95* | – | 0,05–0,20 | ≤0,05 | – | – | ≤0,10 | ≤0,05 | Resto Al |

| 5005 | 0,30 | 0,70 | 0,05 | 0,20 | 0,50–1,1 | 0,10 | 0,25 | 0,05 | Resto Al |

| 5052 | 0,25 | 0,40 | 0,10 | 0,10 | 2.2–2.8 | 0,15–0,35 | 0,10 | 0,15 | Resto Al |

| 5083 | 0,40 | 0,40 | 0,10 | 0,40–1,0 | 4,0–4,9 | 0,05–0,25 | 0,25 | 0,15 | Resto Al |

| 6061 | 0,40–0,80 | 0,70 | 0,15–0,40 | 0,15 | 0,80–1,2 | 0,04–0,35 | 0,25 | 0,15 | Resto Al |

| 7075 | 0,40 | 0,50 | 1,2–2,0 | 0,30 | 2.1–2.9 | 0,18–0,28 | 5.1–6.1 | 0,20 | Resto Al |

*Para 1100, Si + Fe combinados normalmente ≤0,95.

Estas adiciones controladas de magnesio, manganeso, cobre, silicio y zinc son las que transforman el aluminio puro y blando en materiales de ingeniería personalizados.

Parámetros mecánicos y condiciones de suministro de la bobina

Si bien las propiedades mecánicas exactas (resistencia a la tracción, límite elástico, alargamiento) varían según el espesor y el temple, los rangos típicos son:

- 1050/1060 en H14: tracción entre 60 y 95 MPa, alargamiento entre 10 y 20 %

- 5052 en H32: tracción alrededor de 215–265 MPa, buen alargamiento para formar

- 5083 en H111: tracción entre 270 y 350 MPa, excelente tenacidad

- 6061 en T6 (referencia hoja/placa): tracción alrededor de 290–340 MPa

- 7075 en T6: tracción a menudo 510–570 MPa

Parámetros de bobina comunes proporcionados por los fabricantes.

- Espesor: alrededor de 0,2 a 8,0 mm dependiendo de la aleación y la capacidad de la línea

- Ancho: normalmente hasta 2000 mm para bobinas anchas, más angosto para líneas especializadas

- Diámetro interior: normalmente 508 mm o 610 mm

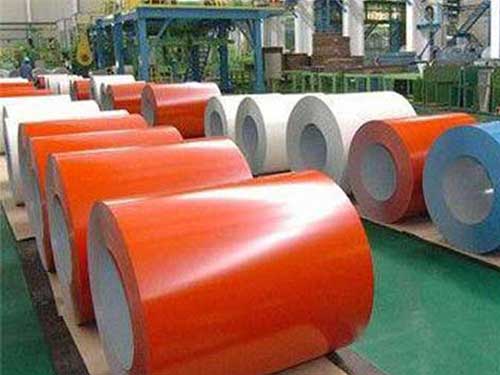

- Superficie: acabado laminado, cepillada, de calidad anodizada o prepintada (especialmente para revestimientos 5005/5052)

Del código a la solución

Para tomar decisiones rápidas sobre proyectos, resulta útil traducir las designaciones de aleaciones en una regla simple:

- 1xxx: conductividad y conformabilidad profunda

- 5xxx: resistencia a la corrosión y resistencia no tratable térmicamente

- 6xxx: estructural, tratable térmicamente, multipropósito

- 7xxx: máxima resistencia con estrategias de corrosión controlada

Una vez que la función está clara (ya sea la fachada de un edificio, la cubierta de un barco, un panel de refrigeración, una pieza mecanizada con precisión o un miembro estructural de alta carga), la aleación, el temple y el estándar correctos de la bobina generalmente se revelan rápidamente.

1050 1060 1070 1100 5005 5052 5083 6061 7075

https://www.al-alloy.com/a/1050-1060-1070-1100-5005-5052-5083-6061-7075-aluminum-coils.html