1050 1060 3003 5052 5083 6061 H14 H24 O Feuille d'aluminium

Lorsque les ingénieurs et les acheteurs parlent de « tôle d'aluminium 1050 1060 3003 5052 5083 6061 H14 H24 O », ils parlent en réalité d'une boîte à outils de solutions en aluminium. Chaque alliage apporte son propre équilibre entre résistance, formabilité, résistance à la corrosion et soudabilité ; chaque trempe (H14, H24, O) affine cet alliage pour un travail spécifique.

Au lieu de mémoriser des dizaines de désignations, il est plus utile de comprendre comment ces alliages se comportent dans le monde réel. Considérez-les comme un spectre : de l'aluminium pur très doux pour l'emboutissage profond, aux tôles de qualité marine pour les environnements extrêmes, en passant par les tôles structurelles pour les composants porteurs.

Vous trouverez ci-dessous une vue pratique et axée sur les applications de ces alliages et trempes de tôles d'aluminium courants, avec des paramètres techniques et des normes intégrés à la manière dont ils sont réellement utilisés.

Série en alliage : 1xxx, 3xxx, 5xxx, 6xxx

Les alliages d'aluminium sont regroupés selon leur principal élément d'alliage.

- Série 1xxx (1050, 1060) : Aluminium commercialement pur, excellente conductivité et formabilité, faible résistance.

- Série 3xxx (3003) : Aluminium-manganèse, résistance améliorée par rapport à l'aluminium pur, très bonne résistance à la corrosion.

- Série 5xxx (5052, 5083) : Aluminium-magnésium, haute résistance, excellente résistance à la corrosion, notamment dans les environnements marins et chimiques.

- Série 6xxx (6061) : aluminium-magnésium-silicium, traitable thermiquement, bonne résistance et usinabilité, largement utilisé comme alliage structurel général.

Cette structure chimique détermine les performances du noyau, tandis que l'état (O, H14, H24, etc.) contrôle la dureté et les propriétés mécaniques.

Tempéraments : O, H14, H24 – Dans quelle mesure la feuille est-elle « douce » ou « dure » ?

L'état décrit l'état mécanique après le traitement.

- O (recuit) : Entièrement souple, ductilité maximale, résistance la plus faible. Idéal pour l'emboutissage profond, le pliage complexe, le filage.

- H14 (mi-dur, écroui) : écroui jusqu'à environ la moitié du maximum ; bon équilibre entre résistance et formabilité. Souvent utilisé lorsqu'un formage modéré et une rigidité plus élevée sont requis.

- H24 (écroui et partiellement recuit) : Légèrement plus mou que complètement dur mais plus résistant que le H14 dans de nombreux alliages ; utilisé là où un certain formage est nécessaire mais où la stabilité dimensionnelle et la résistance sont importantes.

En pratique:

- Choisissez la trempe O si la pièce nécessite un formage sévère ou un emboutissage profond.

- Choisissez H14 ou H24 lorsque vous avez besoin de panneaux plus rigides, de tôles plus plates et d'une meilleure résistance aux bosses, avec seulement un formage modéré.

Feuille d'aluminium 1050 et 1060 – Les bêtes de somme propres et conductrices

1050 et 1060 sont de l'aluminium de haute pureté (environ 99,5 à 99,6 % d'Al). Ils excellent là où la conductivité électrique ou thermique et la résistance à la corrosion comptent plus que la résistance.

fonctions :

- Excellente conductivité électrique : idéale pour les jeux de barres, les enroulements de transformateurs, les coffrets électriques.

- Conductivité thermique élevée : utilisée dans les dissipateurs thermiques, les ailettes CVC et les plaques de répartition de chaleur.

- Formabilité exceptionnelle : parfait pour les réflecteurs de lampes, les ustensiles de cuisine, la signalisation et les panneaux décoratifs.

Utilisations typiques :

- Réflecteurs d'éclairage et moulures décoratives (O ou H14).

- Jeux de barres électriques et papier aluminium (H24 ou plus dur, selon la conception).

- Équipement de manipulation de produits chimiques et alimentaires où la résistance à la corrosion et la propreté sont requises.

Paramètres typiques :

- Plage d'épaisseur : environ 0,2 à 6,0 mm pour la feuille ; jusqu'à 10 mm et plus sous forme de plaque.

- Largeur standard : généralement 1 000 à 2 000 mm ; largeurs personnalisées disponibles.

- Surface : finition usinée, brossée, gaufrée ou anodisée.

Feuille d'aluminium 3003 – L'alliage formable au quotidien

Le 3003 ajoute du manganèse à l'aluminium pur, augmentant ainsi la résistance tout en conservant une excellente formabilité et résistance à la corrosion. Il ne peut pas être traité thermiquement, sa résistance provient donc d'un écrouissage (trempes H).

fonctions :

- Meilleure résistance que le 1xxx avec une formabilité similaire : idéal pour les pièces embouties et embouties.

- Comportement à la corrosion très stable : adapté aux environnements chimiques et atmosphériques doux.

- Bonne soudabilité et brasabilité.

Applications typiques :

- Tôles de toiture et de bardage.

- Ailettes de climatisation et de réfrigération.

- Corps d'ustensiles de cuisine, panneaux de cuisine, stockage d'aliments et de boissons.

- Réservoirs de carburant et conteneurs de fluides non pressurisés.

Tempéraments typiques :

- O : ustensiles de cuisine emboutis, pièces filées et boîtiers complexes.

- H14/H24 : toiture, bardages, panneaux et tôles structurelles légères.

Feuille d'aluminium 5052 – Haute résistance et compatible avec le milieu marin

Le 5052 est un alliage aluminium-magnésium qui se distingue par sa haute résistance, son excellente résistance à l'eau de mer et aux atmosphères industrielles et sa très bonne formabilité pour son niveau de résistance.

fonctions :

- Conçu pour les environnements où la corrosion et la résistance sont importantes.

- Conserve une bonne aptitude à la flexion, même dans des épaisseurs plus épaisses.

- Soudure proprement avec une perte minimale de résistance à la corrosion.

Applications typiques :

- Panneaux marins, coques de bateaux, plaques de pont et structures de cabine.

- Réservoirs de carburant, carrosseries de camions et de remorques, récipients sans pression.

- Panneaux de commande, boîtiers d'instruments et châssis où la rigidité est nécessaire.

- Composants architecturaux exposés aux atmosphères côtières.

Caractères courants :

- H32/H34 (pas dans votre titre mais souvent utilisé) : équilibre résistance/formabilité.

- O : pour les composants profondément formés comme les réservoirs de carburant et les couvercles complexes.

- H14/H24 : panneaux, consoles et peaux structurelles plus rigides.

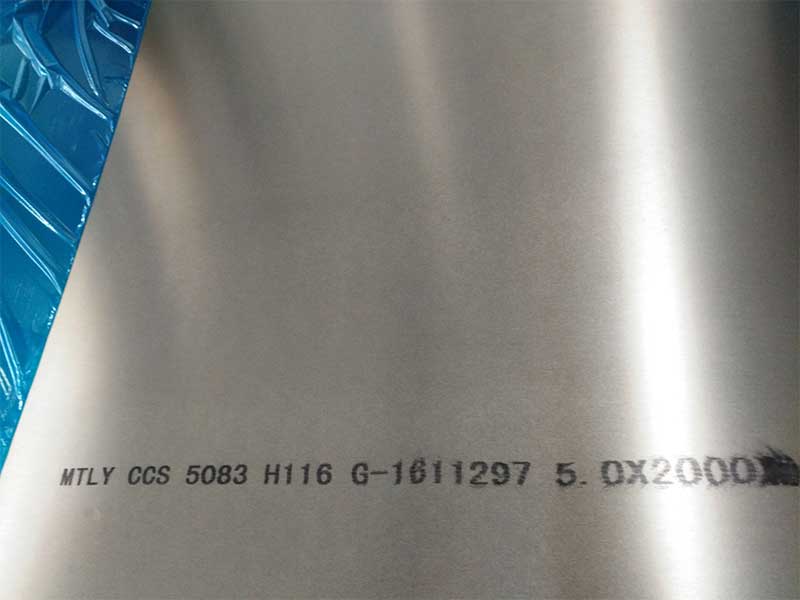

Feuille d'aluminium 5083 – Qualité marine et cryogénique robuste

Le 5083 élève le magnésium à un niveau plus élevé et introduit des oligo-éléments, donnant une résistance nettement supérieure à celle du 5052, tout en conservant une excellente résistance marine et chimique.

fonctions :

- Haute résistance dans la catégorie des produits non traités thermiquement.

- Excellente résistance à l’eau de mer, aux saumures et à de nombreux produits chimiques.

- Adapté au service à basse température (bonne ténacité aux températures cryogéniques).

Applications typiques :

- Construction navale : coques, ponts, superstructures, cloisons.

- Structures offshore : plateformes, passerelles, systèmes d'accès.

- Réservoirs cryogéniques et GNL, systèmes de stockage frigorifique sous pression.

- Carrosseries de véhicules lourds et de remorques qui doivent résister à la corrosion et à la fatigue.

Paramètres typiques :

- Commun dans les tôles et plaques de calibre moyen à épais (d'environ 2 mm jusqu'à des tôles épaisses).

- Souvent fournis en H116, H321 pour le service maritime, mais les états O ou H sont également utilisés pour les opérations de formage.

Feuille d'aluminium 6061 – L'alliage structurel polyvalent

Le 6061 est un alliage aluminium-magnésium-silicium traitable thermiquement. Bien qu'elle soit souvent considérée comme une plaque ou une extrusion, la feuille 6061 apporte résistance structurelle et usinabilité aux produits plats.

fonctions :

- Bonne résistance mécanique et rigidité, notamment en état T (T6, T651).

- Bonne usinabilité et résistance à la corrosion acceptable.

- Convient aux composants nécessitant à la fois résistance et usinage de précision.

Applications typiques :

- Bases de machines, panneaux structurels et cadres.

- Pièces automobiles et motos, supports de suspension, plaques d'adaptation.

- Accessoires aérospatiaux, gabarits et composants d'avions non critiques.

- Couvertures industrielles, plateformes, plaques de montage haute rigidité.

Remarque : Pour le formage lourd, O ou T4/T6 avec des stratégies de formage/traitement thermique ultérieures peuvent être utilisées. Pour les tôles générales, les acheteurs combinent souvent le 6061 avec les états H lorsqu'ils donnent la priorité à des processus de fabrication spécifiques, mais à proprement parler, le principal avantage de résistance du 6061 apparaît dans les états T plutôt que dans les états H.

Normes de mise en œuvre et spécifications typiques

Ces alliages sont couramment produits selon des normes telles que :

- ASTM B209 – Tôles et plaques d'aluminium et d'alliage d'aluminium

- EN 485 / EN 573 – Tôles, bandes et plaques en aluminium et alliages d'aluminium

- GB/T 3880 – Plaques et bandes en aluminium et alliage d’aluminium (norme chinoise)

points de spécification que les clients confirment généralement :

- Alliage et trempe (par exemple 5052‑H32, 3003‑H14, 1060‑O).

- Tolérance d'épaisseur et planéité (critiques pour la découpe laser, l'emboutissage profond et l'assemblage de panneaux).

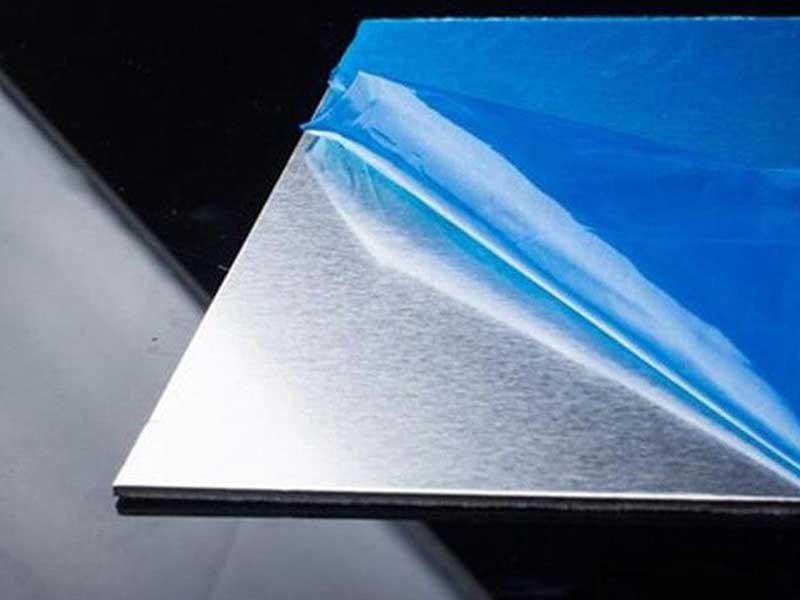

- Qualité de surface (finition usinée, qualité d'anodisation, revêtement polyester, etc.).

- Gammes de propriétés mécaniques (limite d'élasticité, résistance à la traction, allongement).

Composition chimique typique (% en masse)

Les valeurs ci-dessous sont des plages typiques ; les limites exactes suivent la norme pertinente.

| Alliage | Et | Fe | Cu | Mn | Mg | Cr | Zn | De | Al |

|---|---|---|---|---|---|---|---|---|---|

| 1050 | ≤0,25 | ≤0,40 | ≤0,05 | ≤0,05 | ≤0,05 | – | ≤0,05 | ≤0,03 | ≥99,50 |

| 1060 | ≤0,25 | ≤0,35 | ≤0,05 | ≤0,03 | ≤0,03 | – | ≤0,05 | ≤0,03 | ≥99,60 |

| 3003 | ≤0,60 | ≤0,70 | ≤0,05–0,20 | 1,0–1,5 | – | – | ≤0,10 | – | Équilibre |

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | 2,2 à 2,8 | 0,15-0,35 | ≤0,10 | ≤0,03 | Équilibre |

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,40-1,0 | 4,0 à 4,9 | 0,05 à 0,25 | ≤0,25 | ≤0,15 | Équilibre |

| 6061 | 0,40-0,80 | ≤0,70 | ≤0,15–0,40 | ≤0,15 | 0,8 à 1,2 | 0,04–0,35 | ≤0,25 | ≤0,15 | Équilibre |

Cette chimie façonne directement les performances : le magnésium augmente la solidité et la résistance à la corrosion ; le manganèse améliore la résistance et le comportement à l'écrouissage ; le silicium et le magnésium permettent ensemble un traitement thermique du 6061.

Choisir la bonne combinaison alliage-trempe

Considérées comme une boîte à outils, ces combinaisons courantes sont particulièrement utiles :

- 1050/1060‑O : Pour composants emboutis, hautement formés, réflecteurs et corps d'ustensiles de cuisine.

- 1050/1060‑H14/H24 : Pour les composants conducteurs et les panneaux plats nécessitant une légère rigidité.

- 3003‑O/H14 : Pour les tôles à usage général, les toitures, les ailettes CVC et les conteneurs de qualité alimentaire.

- 5052‑H32/H34/H24 : Pour la quincaillerie marine, les panneaux de transport et les boîtiers nécessitant une meilleure solidité et résistance à la corrosion.

- 5083‑H116/H321/O : Pour la construction navale, les plateformes offshore et les équipements cryogéniques.

- 6061 (généralement plaques et tôles T6) : Pour les pièces structurelles nécessitant un usinage et une résistance mécanique plus élevée.

En faisant correspondre l'environnement (intérieur, extérieur, côtier, chimique), les exigences de formage (simple pliage ou emboutissage profond) et le niveau de résistance, vous pouvez rapidement affiner l'alliage et la trempe appropriés.

https://www.al-alloy.com/a/1050-1060-3003-5052-5083-6061-h14-h24-o-aluminum-sheet.html