Tôle d'aluminium prépeinte d'une épaisseur de 0,02 à 3 mm

La tôle d'aluminium prépeinte (également appelée tôle d'aluminium à revêtement coloré ou aluminium prélaqué) combine la légèreté et la formabilité de l'aluminium avec un système de revêtement durable appliqué en usine. Dans la plage d'épaisseur de 0,02 à 3,0 mm, il couvre des applications allant des films décoratifs ultra-fins aux panneaux architecturaux robustes et aux boîtiers industriels.

- fonctionnalités et performances

- Compositions chimiques typiques des alliages courants

- Propriétés mécaniques

- Systèmes de revêtement et structure des couches

- Spécifications techniques

- Champs de candidature et directives de sélection

Toutes les données sont des valeurs typiques à titre de référence ; les spécifications exactes sont adaptées aux exigences du client et aux normes applicables.

Tôle d'aluminium prélaquée d'une épaisseur de0,02 mm à 3,0 mmest produit par revêtement continu en continu. La bobine d’aluminium nu est :

- Nettoyé et prétraité chimiquement

- Apprêt (recto et/ou verso)

- Couche de finition (par exemple polyester, PVDF, polyuréthane, époxy, etc.)

- Sécurisé au four et refroidi

- Fendez ou coupez en feuilles

Ce processus maîtrisé offre :

- Couleur et brillance stables

- Haute résistance à la corrosion et aux intempéries

- Résistance améliorée aux rayures et à l’abrasion

- Excellente formabilité et fabrication facile

2. Plage d'épaisseur et positionnement

Les aluminiums prélaqués de cette gamme peuvent être regroupés par épaisseur fonctionnelle :

| Sous-gamme (mm) | Nom typique | Utilisation typique |

|---|---|---|

| 0,02 à 0,10 | Ultra-mince / semblable à une feuille | Stratifiés décoratifs intérieurs, emballage |

| 0,10-0,50 | Feuille mince / bande | Plafond, stores, étiquettes, garnitures d'éclairage |

| 0,50 à 1,00 | Feuille standard | Panneaux intérieurs, petit électroménager, signalétique |

| 1h00-2h00 | Feuille structurelle | Façades architecturales, bardages, armoires |

| 2h00-3h00 | Feuille de gros calibre | Cassettes de façade, transports, équipements |

3. Caractéristiques et avantages

3.1 Principales caractéristiques

Couleur stable et aspect uniforme

L'épaisseur et le durcissement du film contrôlés en usine fournissent une couleur, une brillance et une texture constantes.Haute résistance à la corrosion

Combinaison deAlliage Al-Mg, optimiséprétraitement, etsystèmes d'apprêt/couche de finitionassure de bonnes performances dans les environnements industriels, côtiers et urbains (selon le type de revêtement).Excellente formabilité

Convient pourpliage, profilage, découpe, estampageet dessin de lumière dans les limites des spécifications. Les revêtements sont flexibles et résistants à la fissuration ou au pelage sous des rayons de formage appropriés.Léger avec un rapport résistance/poids élevé

Densité de l'aluminium environ 2,7 g/cm³ — env. un tiers d'acier, réduisant ainsi le poids structurel et les coûts de transport.Bonne résistance aux intempéries et aux UV

Surtout avecPVDFetpolyester haute durabilité (HDP)systèmes, permettant une longue durée de vie dans les applications extérieures.Respectueux de l'environnement et recyclable

Le substrat en aluminium est entièrement recyclable ; les revêtements modernes sont généralement conformes à la directive RoHS et prêts à faible teneur en COV.

3.2 Avantages pour les clients

| Zone | Avantage | Impact |

|---|---|---|

| Fabrication | Découpe, pliage et profilage faciles | Coût de traitement et usure des outils réduits |

| Construction | Pas de peinture sur place, poids léger | Temps de construction plus court, main d’œuvre réduite |

| Après-vente | Bonne durabilité et rétention de la couleur | Cycles de maintenance plus longs, faible coût du cycle de vie |

| Apparence | Larges options de couleurs et de textures | Flexibilité de conception améliorée |

| Logistique | Poids réduit, emballage standard en bobine/feuille | Frais de port réduits, manipulation facile |

4. Alliages courants et composition chimique

L'aluminium prépeint est généralement produit en1xxx,3xxxou5xxxalliages de série, en fonction de la résistance requise, de la résistance à la corrosion et du formage.

4.1 Alliages typiques pour tôles de 0,02 à 3,0 mm

- AA1050 / AA1100– Haute pureté, excellente formabilité, généralement pour les composants décoratifs et intérieurs.

- AA03 / AA004 / AA105– Alliages de résistance moyenne contenant du Mn et présentant une résistance améliorée à la corrosion ; largement utilisé dans les panneaux de construction et l’ameublement intérieur.

- AH005 / AH052– Alliages contenant du magnésium avec une résistance supérieure et une résistance supérieure à la corrosion ; utilisé pour les façades de bâtiments, les transports et les installations liées à la marine.

4.2 Exemple de composition chimique (valeurs typiques)

Tableau 1 – Composition chimique (% en poids, plages typiques)

| Alliage | Et | Fe | Cu | Mn | Mg | Cr | Zn | De | Autres (chacun) | Tout (min.) |

|---|---|---|---|---|---|---|---|---|---|---|

| 1050 | ≤0,25 | ≤0,40 | ≤0,05 | ≤0,05 | ≤0,05 | – | ≤0,05 | ≤0,05 | ≤0,03 | 99.50 |

| 1100 | ≤0,95* | – | 0,05 à 0,20 | – | – | – | ≤0,10 | – | ≤0,05 | 99.00 |

| 3003 | ≤0,60 | ≤0,70 | ≤0,20 | 1h00-1h50 | – | – | ≤0,10 | ≤0,05 | ≤0,05 | Solde Al |

| 3004 | ≤0,30 | ≤0,70 | ≤0,25 | 1h00-1h50 | 0h80-1h30 | – | ≤0,25 | ≤0,05 | ≤0,05 | Solde Al |

| 3105 | ≤0,60 | ≤0,70 | ≤0,30 | 0,30-0,80 | 0,20-0,80 | – | ≤0,40 | ≤0,10 | ≤0,05 | Solde Al |

| 5005 | ≤0,30 | ≤0,70 | ≤0,20 | ≤0,20 | 0,50-1,10 | – | ≤0,25 | ≤0,10 | ≤0,05 | Solde Al |

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | 0,10 | 2h20-2h80 | 0,15-0,35 | ≤0,10 | ≤0,03 | ≤0,03 | Solde Al |

*Pour 1100, Si+Fe ≤0,95 %.

Les valeurs sont typiques des principales normes internationales (par exemple, ASTM B209, EN 573) ; les valeurs spécifiques du projet peuvent différer dans les plages standard.

5. Propriétés mécaniques

5.1 humeurs typiques

Trempes courantes pour les tôles d'aluminium prépeintes :

| Caractère | Description | Utilisation principale |

|---|---|---|

| De / ho | Entièrement recuit, très doux | Emboutissage profond, formage complexe |

| H14 | Mi-dur, écroui | Formage et pliage généraux |

| H16 / H18 | Dur / complètement dur | Applications plates, formage minimal (panneaux) |

| H24 / H26 | Trempé et partiellement recuit | Revêtement extérieur, toiture, façade |

5.2 Propriétés mécaniques typiques (après revêtement)

Tableau 2 – Propriétés mécaniques typiques (valeurs représentatives)

(Température ambiante, pour référence seulement)

| Alliage – Trempe | Épaisseur (mm) | 0,2 % de résistance à l'épreuve Rp0,2 (MPa) | Résistance à la traction Rm (MPa) | Allongement A50 (%) |

|---|---|---|---|---|

| 10h50 H14 | 0,30-1,0 | 60-80 | 100-140 | 10-20 |

| 11h00 H14 | 0,30-1,0 | 70-95 | 120-150 | 8 à 18 ans |

| 3003H14 | 0,30–2,0 | 90-120 | 130-180 | 8 à 18 ans |

| 3004H24 | 0,30-1,5 | 160-200 | 200-250 | 8 à 16 ans |

| 3105H24 | 0,25-1,5 | 110-150 | 150-200 | 8 à 18 ans |

| 5005H14 | 0,30–2,0 | 90-140 | 145-190 | 10-20 |

| 5052 H32 | 0,30–3,0 | 160-215 | 215-265 | 7-14 |

Les performances de formage dépendent également de la flexibilité du revêtement ; de petits rayons de courbure sont réalisables avec des systèmes et des états appropriés.

6. Systèmes et structure de revêtement

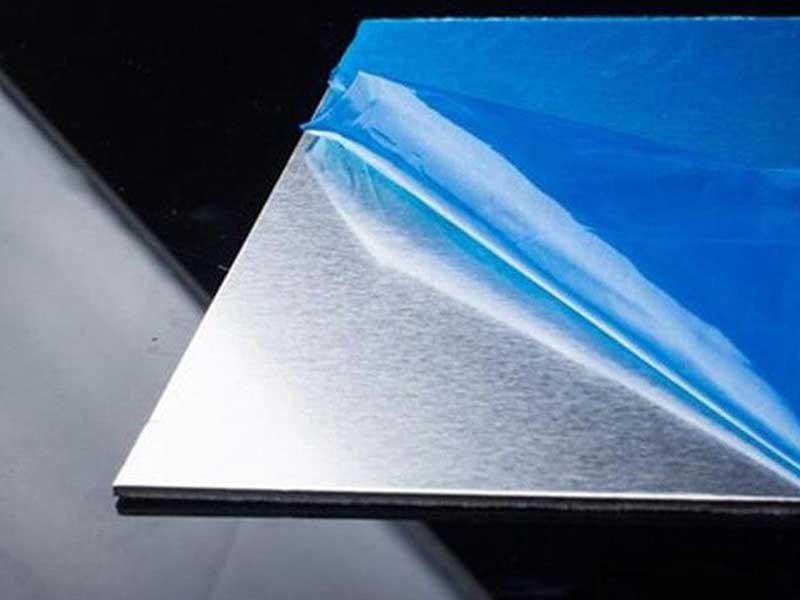

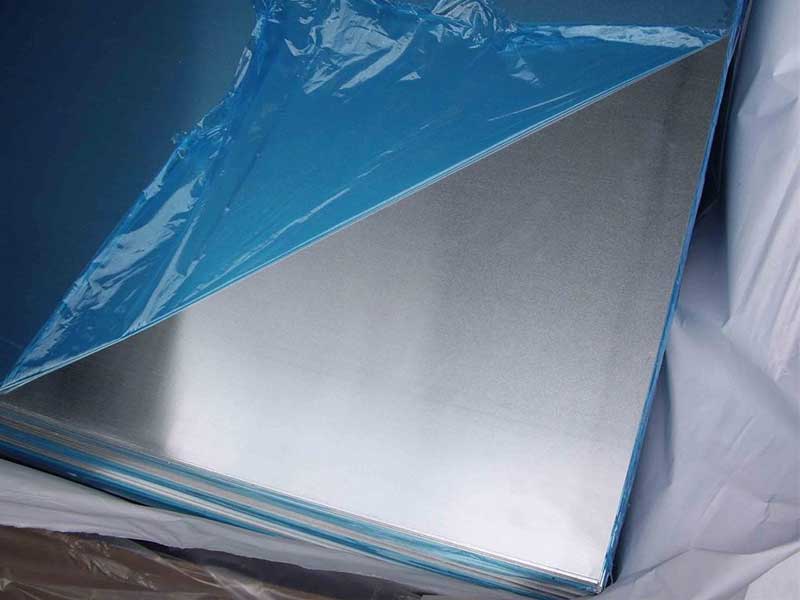

Les tôles d'aluminium prépeintes sont produites via une ligne de prélaquage, créant un système multicouche sur les surfaces avant et arrière.

6.1 Pile de revêtement typique (face avant)

Tableau 3 – Structure typique de la couche de revêtement (avant)

| Couche | Exemple de matériau | Épaisseur typique du film sec (µm) | Fonctions principales |

|---|---|---|---|

| Manteau | Honnêtement, DPH, PVF, PHDF, HUA | 15 à 30 (jusqu'à 35 à 40 selon les besoins) | Couleur, résistance aux intempéries, barrière UV et chimique |

| Apprêt | Époxy / polyester | 5 à 10 | Adhérence au prétraitement, résistance à la corrosion |

| Prétraitement sans chromate* | Revêtement de conversion | ~0,5–2 (film de conversion) | Résistance à la corrosion, amélioration de l'adhérence |

| Substrat en aluminium | 1050/3003/5005 etc. | Épaisseur 0,02 à 3,0 mm | Propriétés structurelles, mécaniques et de corrosion |

*Les lignes modernes utilisent généralementsans chromesystèmes.

6.2 Revêtement arrière typique

Tableau 4 – Revêtement arrière typique

| Couche arrière | Épaisseur (µm) | Rôle |

|---|---|---|

| Couche arrière (si visible) | 8-15 | Résistance à la corrosion de base, reconnaissance des couleurs |

| Laque de service / apprêt | 3 à 8 | Adhérence, protection dans les zones non visibles |

7. Types de revêtement et performances

7.1 Types courants de couches de finition

Tableau 5 – Comparaison des systèmes de revêtement courants

| Taper | Résistance aux intempéries | Flexibilité | Résistance chimique | Garantie typique (extérieur) | Utilisation courante |

|---|---|---|---|---|---|

| PE (Polyester) | Bon (standard) | Bien | Moyen | 10 à 15 ans* | Intérieur, extérieur standard |

| HDP (Polyester haute durabilité) | Très bien | Bien–très bien | Haut | 15 à 20 ans* | Façade extérieure, toiture |

| PVDF (70% fluorocarbone) | Excellent | Bien–très bien | Très élevé | 20 à 30 ans et plus* | Façade premium, climats sévères |

| PU (polyuréthane modifié) | Très bien | Très bien | Haut | 15 à 20 ans* | Industriel, façade, toiture |

| Époxy (généralement apprêt/dos) | Modéré–Bon | Bien | Élevé (produits chimiques) | – | Verso, apprêt uniquement |

*Indicatif; dépend de l'environnement, de la couleur, de l'épaisseur et de la conception du système.

7.2 Indicateurs de performance

Tableau 6 – Valeurs typiques des tests de performance des revêtements

| Propriété / Test | Exemple standard | Valeur/résultat typique |

|---|---|---|

| Différence de couleur (ΔE) au sein du lot | Assurance qualité interne | ΔE ≤ 1,0–1,5 (même segment de bobine) |

| Tolérance de brillance (60°) | ASTM D523/EN ISO 2813 | ±5 unités de brillance par rapport à la valeur cible |

| Dureté du crayon | ASTM D3363 | HB–2H (selon le système) |

| Adhérence (hachurée, sèche) | ASTM D3359 | Classement 0-1 |

| Résistance aux chocs | ASTM D2794 | 50–80 cm·kg (pas de fissuration/pelage, typique) |

| Coude en T (flexibilité du revêtement) | ASTM D4145 | 0T–3T (pas de fissuration ; dépend du revêtement) |

| Résistance au brouillard salin (neutre) | ASTM B117 | ≥500 h à ≥2 000 h (en fonction du système) |

| Résistance à l'humidité | ASTM D2247 | ≥1000 h (taille du blister ≤8, peu) |

| UV/Intempéries (QUV / exposition naturelle) | ASTM G154 / OIN 2810 | Rétention de brillance et changement de couleur selon le système (PVDF > 80 % de rétention de brillance sur plus de 20 ans typique) |

8. Spécifications techniques

8.1 Plage dimensionnelle

Tableau 7 – Paramètres dimensionnels standard

| Article | Gamme/Spéc. (Typique) |

|---|---|

| Épaisseur | 0,02 à 3,0 mm |

| Tolérance d'épaisseur | ±0,02–0,05 mm (selon le calibre et la norme) |

| Largeur | 20 à 1 600 mm personnalisé (généralement 600 à 1 250 mm) |

| ID de bobine (diamètre intérieur) | 150/300/405/508/610 mm (comme commandé) |

| Bobine OD (diamètre extérieur) | Généralement 1 000 à 1 600 mm (en fonction de l'équipement) |

| Poids de la bobine | 0,5 à 8,0 tonnes ; typique 3 à 5 tonnes par bobine |

| Épaisseur de la couche de finition | 15–30 µm standard (jusqu'à 40 µm sur demande) |

| Épaisseur de l'apprêt | 5 à 10 µm |

| Épaisseur de la couche de support | 5 à 15 µm |

8.2 Planéité et qualité de surface

| Article | Exigence typique |

|---|---|

| Planéité (hauteur des vagues) | ≤ 1–3 mm/m selon l'épaisseur et les spécifications |

| Cambre de carre | ≤ 1 à 2 mm/m |

| Défauts de surface | Aucune marque de rouleau visible, bosses, trous d'épingle, grandes inclusions à une distance de visualisation standard |

| Continuité du revêtement | Pas de substrat nu, pas de rayures ou de cloques importantes |

Inspection effectuée conformément aux normes convenues par l'acheteur/producteur (par exemple, EN 1396 ou normes internes).

9. Avantages en termes de performances par rapport aux alternatives

9.1 Aluminium vs acier (PPGI/PPGL)

| Aspect | Aluminium prépeint | Acier prépeint |

|---|---|---|

| Densité | ~2,7 g/cm³ (léger) | ~7,8 g/cm³ (lourd) |

| Résistance à la corrosion | Très bien; mieux dans de nombreuses atmosphères | Dépend fortement de la couche de zinc/aluzinc |

| Réparation après coupe | Oxyde naturel généralement meilleur | Nécessite une protection minutieuse des bords |

| Propriétés magnétiques | Non magnétique | Magnétique |

| Coût du cycle de vie | Moins d'entretien typique (façades, littoral) | Coût initial inférieur, entretien plus élevé à l’extérieur |

10. Champs de candidature

Les tôles d'aluminium prélaquées d'une épaisseur de 0,02 à 3,0 mm sont largement utilisées dans de nombreuses industries.

10.1 Bâtiment et architecture

- Systèmes de revêtement de murs extérieurs et de cassettes de façade (1,0–3,0 mm, PVDF/HDP)

- Soffites, façades, avant-toits, bordures de toit (0,5 à 1,2 mm)

- Toiture à joints debout, tuiles, bardeaux (0,5–1,0 mm)

- Systèmes de plafond ; déflecteurs, plafonds à clipser, à poser (0,3–0,7 mm)

- Gouttière, descente pluviale, solin (0,5–1,0 mm, souvent 3003/3105)

- Garnitures de fenêtres et de portes, composants d'ombrage pour murs-rideaux

Exemple de sélection :

| Application | Épaisseur recommandée (mm) | Alliage | Type de revêtement | Remarques |

|---|---|---|---|---|

| Panneau de façade extérieure | 1,5 à 3,0 | 3004, 5005 | PVDF/HDP | Haute stabilité des couleurs et corrosion |

| Panneau de plafond intérieur | 0,4–0,7 | 1100, 3003 | PE | Usage intérieur, env. non agressif. |

| Bande de toiture | 0,5 à 0,8 | 3003, 3105 | HDP / PU | Nécessite une résistance aux taches et au farinage |

10.2 Appareils électroménagers et électriques

- Panneaux avant et latéraux des réfrigérateurs, congélateurs, machines à laver (0,4–1,0 mm)

- Couvercles externes pour micro-ondes, fours et hottes de cuisine (0,5 à 1,0 mm)

- Petits appareils électroménagers : purificateur d'air, boîtiers de ventilateurs, machines à café (0,4–0,8 mm)

- Armoires électriques et boîtes de distribution (0,8–2,0 mm, utilisation principalement intérieure)

Attributs de sélection :

- Bonne résistance aux chocs et dureté

- Couleur et aspect décoratif (métallisé, uni, mat, brillant)

- Résistance aux détergents, produits de nettoyage et produits chimiques doux

10.3 Transport

- Panneaux et garnitures intérieurs pour bus, trains, métro (0,6–1,5 mm)

- Panneaux de carrosserie de camion, panneaux de caisson, portes (0,8–1,5 mm)

- Coffre et cloisons intérieures pour caravane/camping-car/véhicule d'exposition

La légèreté de l’aluminium réduit la masse des véhicules, améliorant ainsi le rendement énergétique ou l’autonomie de la batterie (pour les véhicules électriques).

10.4 Emballage et décoration

- Feuille décorative ultra fine pourstores et persiennes(0,16 à 0,25 mm)

- Papier pour étiquettes, plaques signalétiques (0,2 à 0,5 mm)

- Abat-jour, réflecteurs d'éclairage (0,3–0,8 mm, souvent revêtements brillants/blancs)

- Feuilles de façade en nid d'abeille (0,5 à 1,0 mm, 3003/5052)

10.5 Industriel et autre

- Conduits CVC, conduits de ventilation, diffuseurs d'air (0,5–0,8 mm)

- Panneaux pour salles blanches, capots de machines (0,7–1,2 mm)

- Composants de cadre solaire, systèmes d'ombrage, persiennes

- Mobilier marin, parois de cabine (où une bonne résistance à la corrosion est nécessaire)

11. Directives de conception et de sélection

11.1 Choix de l'alliage et de la trempe

Tableau 8 – Sélection de l'alliage/de l'état de trempe

| Exigence | Alliage et trempe recommandés |

|---|---|

| Formabilité maximale / emboutissage profond | 1050/1100 O ou H12 |

| Revêtement général du bâtiment | 3003/3004/3105 H14-H24 |

| Résistance supérieure / influence marine | 5005, 5052 H14-H32 |

| Toiture plate et profilage | 3003/3105H24 |

Jauges plus fines (<0,4 mm) généralement dans des états plus doux pour le formage ; les épaisseurs plus épaisses (≥1,0 mm) peuvent utiliser des états plus durs pour la rigidité du panneau.

11.2 Choix du système de revêtement

| Environnement / Exigence | Revêtement recommandé |

|---|---|

| Intérieur, non agressif | PE standard, hybride époxy-PE |

| Général extérieur (banlieue) | HDP ou PE à haute teneur en solides |

| UV élevé / humidité élevée | PVDF, PU haute durabilité |

| Exposition à la pollution industrielle | PVDF ou PU à forte résistance chimique |

| Milieu côtier/marin | PVDF, alliage Al–Mg (5005/5052) + prétraitement robuste |

11.3 Options de couleur et de surface

- Couleurs RAL unies ou couleurs d'entreprise personnalisées

- Effets métalliques (grain d'aluminium, mica métallique)

- Textures de surfaces :lisse, gaufré(écorce d'orange, stuc),mat / peu brillant, oubrillant

- Systèmes spéciaux : anti-graffiti, anti-rayures, antibactérien et anti-empreintes digitales (sur demande)

12. Notes de traitement et de fabrication

12.1 Pliage et formage recommandés

Pour éviter les fissures du revêtement :

| Paramètre de pliage | Recommandation typique |

|---|---|

| Rayon de courbure intérieur minimum | ≥ 1 à 1,5 × épaisseur de feuille pour les revêtements PE normaux ; plus grand pour les systèmes plus durs |

| Sens de pliage | De préférence perpendiculaire à la direction de roulement lorsque cela est possible |

| Température de fonctionnement | Évitez de former à des températures très basses (<5–10 °C) |

Une protection des bords peut être nécessaire dans les environnements très agressifs (par exemple, scellement des bords coupés des éléments de façade).

12.2 Méthodes de coupe

- Cisaillement et refendage :Méthode standard ; garantir un outillage tranchant pour minimiser les bavures et l'écaillage du revêtement.

- Perforation:S'applique principalement aux perforations des panneaux et des façades ventilées.

- Découpe laser :Possible mais nécessite un contrôle pour éviter une brûlure locale et une décoloration du revêtement (souvent l'emboutissage profond ou le cisaillement sont préférés avant le revêtement ; pour les tôles prépeintes, l'optimisation des paramètres est importante).

13. Contrôle qualité et normes

Les tôles d'aluminium prépeintes sont couramment produites pour se conformer à :

- EN 485 / EN 573– Tôles et plaques d’aluminium corroyé

- EN 1396– Aluminium et alliages d'aluminium — Tôles et bandes prélaquées

- ASTM B209 / B209M– Tôles et plaques d’aluminium et d’alliage d’aluminium

- Spécifications spécifiques à l'entreprise ou au projet pour :

- Tolérances de couleur (par exemple, ΔE)

- Niveau de brillance et répartition

- Propriétés mécaniques

- Épaisseur et adhérence du revêtement

- Résistance à la corrosion et aux intempéries

Étapes régulières de contrôle de qualité :

- Mesure en ligne du poids/épaisseur du revêtement

- Test d'adhérence par coupe transversale hors ligne

- Contrôle de brillance et de couleur (spectrophotomètre)

- Brouillard salin et vieillissement accéléré QUV (périodiquement)

Tôle d'aluminium prélaquée d'une épaisseur de 0,02 à 3,0 mmoffre une combinaison de :

- Poids et résistance mécanique optimisésgrâce à une sélection appropriée de l'état de l'alliage

- Bonne résistance aux intempéries et à la corrosionréduisant considérablement la repeinture et l'entretien

- Aspect stable et de haute qualitésur de grandes surfaces de bâtiments et d’équipements

- Haute formabilité et traitement facile, adaptable à de nombreux besoins de profil et de conception

Grâce à un contrôle fin dealliage, dimension, type de revêtement, couleur et épaisseur du film, les clients peuvent adapter le produit précisément à leur application, qu'il s'agisse de façades de bâtiments haut de gamme, de toitures et de plafonds légers, de portes et d'armoires, d'appareils électroménagers ou de composants de carrosserie de véhicule.

https://www.al-alloy.com/a/prepainted-aluminum-sheet-with-002-3mm-thickness.html