0.02-3mm 두께의 도장된 알루미늄 시트

도장 알루미늄 시트(컬러 코팅 알루미늄 시트 또는 코일 코팅 알루미늄이라고도 함)는 알루미늄의 경량 및 성형성과 내구성이 뛰어난 공장 적용 코팅 시스템을 결합합니다. 0.02~3.0mm 두께 범위의 이 제품은 초박형 장식용 포일부터 견고한 건축 패널 및 산업용 하우징까지 다양한 응용 분야를 포괄합니다.

- 기능과 성능

- 일반 합금의 일반적인 화학 조성

- 기계적 성질

- 코팅 시스템 및 레이어 구조

- 기술 사양

- 적용분야 및 선정기준

모든 데이터는 참고용으로 일반적인 값입니다. 정확한 사양은 고객 요구 사항 및 해당 표준에 맞게 조정됩니다.

두께가 있는 도장된 알루미늄 시트0.02mm ~ 3.0mm연속코일코팅으로 생산됩니다. 베어 알루미늄 코일은 다음과 같습니다.

- 세척 및 화학적 전처리

- 프라임 처리됨(앞면 및/또는 뒷면)

- 상부 코팅(예: 폴리에스테르, PVDF, 폴리우레탄, 에폭시 등)

- 오븐 경화 및 냉각

- 시트를 쪼개거나 자르세요.

이 통제된 프로세스는 다음을 제공합니다.

- 안정적인 색상과 광택

- 높은 내식성 및 내후성

- 향상된 긁힘 및 내마모성

- 성형성이 우수하고 가공이 용이함

2. 두께 범위 및 위치 지정

이 범위의 도장된 알루미늄은 기능적 두께에 따라 분류될 수 있습니다.

| 하위 범위(mm) | 일반적인 이름 | 일반적인 사용 |

|---|---|---|

| 0.02~0.10 | 초박형/호일형 | 내부 장식 라미네이트, 포장 |

| 0.10~0.50 | 얇은 시트/스트립 | 천장, 블라인드, 라벨, 조명 트림 |

| 0.50~1.00 | 표준 시트 | 인테리어 패널, 소형가전, 간판 |

| 1.00~2.00 | 구조 시트 | 건축 외관, 클래딩, 캐비닛 |

| 2.00~3.00 | 헤비게이지 시트 | 외관 카세트, 운송, 장비 |

3. 특징 및 장점

3.1 주요 기능

안정적인 색상 및 균일한 외관

공장에서 제어되는 필름 두께 및 경화로 일관된 색상, 광택 및 질감을 제공합니다.높은 내식성

조합Al-Mg 합금, 최적화전처리, 그리고프라이머/탑코트 시스템산업, 해안 및 도시 환경에서 우수한 성능을 보장합니다(코팅 유형에 따라 다름).우수한 성형성

적합굽힘, 롤 성형, 절단, 스탬핑사양 한계 내에서 가벼운 드로잉이 가능합니다. 코팅은 적절한 성형 반경 하에서 유연하고 균열이나 벗겨짐에 대한 저항력이 있습니다.높은 강도 대 중량 비율로 경량화

알루미늄 밀도 약 2.7g/cm³—약. 강철의 1/3로 구조적 무게와 운송 비용을 줄입니다.좋은 풍화 및 자외선 저항

특히PVDF그리고고내구성 폴리에스터(HDP)외부 응용 분야에서 긴 서비스 수명을 가능하게 하는 시스템입니다.환경 친화적이고 재활용 가능

알루미늄 기판은 완전히 재활용 가능합니다. 최신 코팅은 일반적으로 RoHS를 준수하고 VOC가 낮습니다.

3.2 고객을 위한 혜택

| 영역 | 혜택 | 영향 |

|---|---|---|

| 제작 | 간편한 절단, 굽힘, 롤 성형 | 가공 비용 및 툴링 마모 감소 |

| 건설 | 현장 도장 불필요, 경량 | 공사기간 단축, 노동력 절감 |

| 판매 후 | 지속력도 좋고 컬러 유지력도 좋고 | 긴 유지 관리 주기, 낮은 수명 주기 비용 |

| 모습 | 다양한 색상 및 질감 옵션 | 향상된 설계 유연성 |

| 기호 논리학 | 더 낮은 무게, 표준 코일/시트 포장 | 배송비 절감, 취급 용이 |

4. 일반 합금 및 화학 성분

도장된 알루미늄은 일반적으로 다음과 같이 생산됩니다.1xxx,3xxx또는5xxx필요한 강도, 내식성 및 성형에 따라 시리즈 합금.

4.1 0.02~3.0mm 시트용 일반적인 합금

- AA1050 / AA1100– 고순도, 우수한 성형성으로 주로 장식 및 인테리어 부품에 사용됩니다.

- AA03 / AA004 / AA105– 내식성이 향상된 Mn 함유 중강도 합금; 건축 패널 및 인테리어 가구에 널리 사용됩니다.

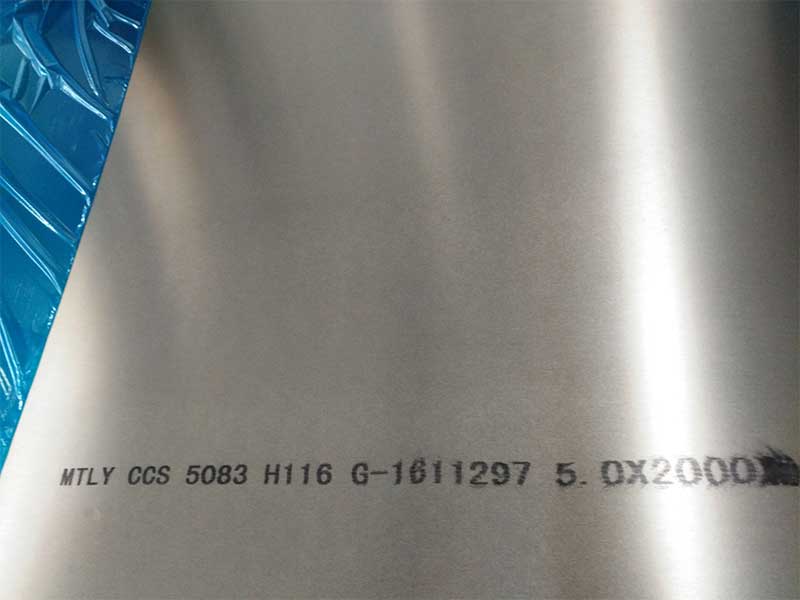

- AH005 / AH052– 더 높은 강도와 우수한 내식성을 지닌 Mg 함유 합금; 건물 정면, 운송, 해양 관련 설비에 사용됩니다.

4.2 화학적 조성의 예(일반적인 값)

표 1 – 화학 성분(wt%, 일반 범위)

| 합금 | 그리고 | 철 | 구리 | 망 | 마그네슘 | Cr | 아연 | 의 | 기타(각각) | 전체(분) |

|---|---|---|---|---|---|---|---|---|---|---|

| 1050 | ≤0.25 | ≤0.40 | ≤0.05 | ≤0.05 | ≤0.05 | – | ≤0.05 | ≤0.05 | ≤0.03 | 99.50 |

| 1100 | ≤0.95* | – | 0.05~0.20 | – | – | – | ≤0.10 | – | ≤0.05 | 99.00 |

| 3003 | ≤0.60 | ≤0.70 | ≤0.20 | 1.00~1.50 | – | – | ≤0.10 | ≤0.05 | ≤0.05 | 밸런스 알 |

| 3004 | ≤0.30 | ≤0.70 | ≤0.25 | 1.00~1.50 | 0.80~1.30 | – | ≤0.25 | ≤0.05 | ≤0.05 | 밸런스 알 |

| 3105 | ≤0.60 | ≤0.70 | ≤0.30 | 0.30~0.80 | 0.20~0.80 | – | ≤0.40 | ≤0.10 | ≤0.05 | 밸런스 알 |

| 5005 | ≤0.30 | ≤0.70 | ≤0.20 | ≤0.20 | 0.50~1.10 | – | ≤0.25 | ≤0.10 | ≤0.05 | 밸런스 알 |

| 5052 | ≤0.25 | ≤0.40 | ≤0.10 | 0.10 | 2.20~2.80 | 0.15~0.35 | ≤0.10 | ≤0.03 | ≤0.03 | 밸런스 알 |

*1100의 경우 Si+Fe ≤0.95%.

값은 주요 국제 표준(예: ASTM B209, EN 573)의 일반적인 값입니다. 특정 프로젝트 값은 표준 범위 내에서 다를 수 있습니다.

5. 기계적 성질

5.1 전형적인 성격

도장된 알루미늄 시트의 일반적인 성질:

| 성질 | 설명 | 주요 용도 |

|---|---|---|

| 의 / 호 | 완전히 단련되어 매우 부드럽습니다. | 딥 드로잉, 복합 성형 |

| H14 | 반경질, 변형 경화 | 일반 성형 및 굽힘 |

| H16 / H18 | 하드/풀-하드 | 평면 적용, 최소 성형(패널) |

| H24 / H26 | 변형 경화 및 부분적으로 어닐링 | 외부 클래딩, 지붕, 처마돌림 |

5.2 일반적인 기계적 성질(코팅 후)

표 2 – 일반적인 기계적 특성(대표 값)

(실내온도, 참고용)

| 합금-성질 | 두께(mm) | 0.2% 내력 Rp0.2(MPa) | 인장 강도 Rm(MPa) | 신장 A50 (%) |

|---|---|---|---|---|

| 1050 H14 | 0.30~1.0 | 60~80 | 100~140 | 10~20 |

| 1100 H14 | 0.30~1.0 | 70~95 | 120~150 | 8~18 |

| 3003 H14 | 0.30~2.0 | 90~120 | 130~180 | 8~18 |

| 3004 H24 | 0.30~1.5 | 160~200 | 200~250 | 8~16 |

| 3105 H24 | 0.25–1.5 | 110~150 | 150~200 | 8~18 |

| 5005 H14 | 0.30~2.0 | 90~140 | 145~190 | 10~20 |

| 5052 H32 | 0.30~3.0 | 160~215 | 215~265 | 7~14 |

성형 성능은 코팅 유연성에 따라 달라집니다. 적절한 시스템과 템퍼를 사용하면 작은 굽힘 반경을 얻을 수 있습니다.

6. 코팅 시스템 및 구조

도장된 알루미늄 시트는 코일 코팅 라인을 통해 생산되어 전면과 후면에 다층 시스템을 만듭니다.

6.1 일반적인 코팅 스택(전면)

표 3 – 일반적인 코팅층 구조(전면)

| 층 | 소재 예시 | 일반적인 건조 필름 두께(μm) | 주요 기능 |

|---|---|---|---|

| 가벼운 외투 | 혼, DPH, PVF, PHDF, HUA | 15~30(필요에 따라 최대 35~40) | 색상, 내후성, UV 및 화학적 장벽 |

| 뇌관 | 에폭시/폴리에스터 | 5~10 | 전처리 부착성, 내식성 |

| 크로메이트가 없는 전처리* | 전환코팅 | ~0.5–2(변환 필름) | 내식성, 접착성 향상 |

| 알루미늄 기판 | 1050/3003/5005 등 | 두께 0.02~3.0mm | 구조적, 기계적, 부식 특성 |

*현대 라인은 일반적으로 사용크롬 프리시스템.

6.2 일반적인 후면 코팅

표 4 – 일반적인 후면 코팅

| 뒷면 레이어 | 두께(μm) | 역할 |

|---|---|---|

| 백코트(보이는 경우) | 8~15 | 기본 내식성, 색상 인식 |

| 서비스 래커/프라이머 | 3~8 | 눈에 보이지 않는 영역의 접착, 보호 |

7. 코팅 종류 및 성능

7.1 일반적인 탑코트 유형

표 5 – 일반적인 코팅 시스템 비교

| 유형 | 내후성 | 유연성 | 내화학성 | 일반 보증(외장) | 일반적인 사용 |

|---|---|---|---|---|---|

| PE(폴리에스테르) | 좋음(표준) | 좋은 | 중간 | 10~15년* | 인테리어, 스탠다드 익스테리어 |

| HDP(고내구성 폴리에스테르) | 매우 좋은 | 좋아요 – 아주 좋아요 | 높은 | 15~20년* | 외부 외관, 지붕 |

| PVDF(70% 탄화불소) | 훌륭한 | 좋아요 – 아주 좋아요 | 매우 높음 | 20~30세 이상* | 프리미엄 외관, 가혹한 기후 |

| PU(폴리우레탄 변성) | 매우 좋은 | 매우 좋은 | 높은 | 15~20년* | 산업, 외관, 루핑 |

| 에폭시(보통 프라이머/백) | 보통 – 좋음 | 좋은 | 높음(화학물질) | – | 뒷면, 프라이머만 |

*표시; 환경, 색상, 두께, 시스템 디자인에 따라 달라집니다.

7.2 성과 지표

표 6 – 일반적인 코팅 성능 테스트 값

| 속성 / 테스트 | 표준 예 | 일반적인 값/결과 |

|---|---|---|

| 배치 내 색상 차이(ΔE) | 내부 QA | ΔE ≤ 1.0–1.5(동일 코일 세그먼트) |

| 광택(60°) 공차 | ASTM D523/EN ISO 2813 | 목표값 대비 ±5 광택 단위 |

| 연필 경도 | ASTM D3363 | HB–2H(시스템에 따라 다름) |

| 접착력(크로스 해치, 건식) | ASTM D3359 | 분류 0~1 |

| 충격 저항 | ASTM D2794 | 50~80cm·kg(균열/벗겨짐 없음, 일반) |

| T-벤드(코팅 유연성) | ASTM D4145 | 0T~3T(균열 없음, 코팅에 따라 다름) |

| 염수분무 저항성(중성) | ASTM B117 | ≥500h ~ ≥2000h(시스템에 따라 다름) |

| 습도 저항 | ASTM D2247 | ≥1000h(블리스터 크기 ≤8, 소수) |

| UV/풍화(QUV/자연 노출) | ASTM G154 / ISO 2810 | 시스템에 따른 광택 유지 및 색상 변경(PVDF > 20년 이상 동안 일반적으로 80% 광택 유지) |

8. 기술 사양

8.1 차원 범위

표 7 – 표준 치수 매개변수

| 목 | 범위/사양(일반) |

|---|---|

| 두께 | 0.02~3.0mm |

| 두께 공차 | ±0.02~0.05mm(게이지 및 표준에 따라 다름) |

| 너비 | 20~1600mm 맞춤형(일반적으로 600~1250mm) |

| 코일 ID(내경) | 150/300/405/508/610mm(주문대로) |

| 코일 OD(외경) | 일반적으로 1000~1600mm(장비에 따라 다름) |

| 코일 무게 | 0.5~8.0톤; 일반적으로 코일당 3~5톤 |

| 탑코트 두께 | 15–30 µm 표준(요청 시 최대 40 µm) |

| 프라이머 두께 | 5~10μm |

| 백코팅 두께 | 5~15μm |

8.2 평탄도와 표면 품질

| 목 | 일반적인 요구 사항 |

|---|---|

| 평탄도(파고) | 두께와 사양에 따라 1~3mm/m 이하 |

| 엣지 캠버 | ≤ 1–2mm/m |

| 표면 결함 | 표준 시야 거리에서 눈에 보이는 롤 자국, 찌그러짐, 핀홀, 큰 함유물 없음 |

| 코팅 연속성 | 노출된 기판이 없고 심각한 긁힘이나 물집이 없습니다. |

구매자/생산자가 합의한 표준(예: EN 1396 또는 내부 표준)에 따라 검사가 수행됩니다.

9. 성능 이점과 대안

9.1 알루미늄 대 강철(PPGI/PPGL)

| 측면 | 칼라 도장된 알루미늄 | 칼라 도장된 강철 |

|---|---|---|

| 밀도 | ~2.7g/cm³(가벼움) | ~7.8g/cm³(무거움) |

| 내식성 | 매우 좋은; 다양한 분위기에서 더 나은 | 아연/알루아연층에 크게 의존 |

| 절단 가장자리 후 수리 | 일반적으로 더 나은 천연 산화물 | 세심한 가장자리 보호가 필요합니다. |

| 자기적 성질 | 비자성 | 자기 |

| 수명주기 비용 | 일반적으로 낮은 유지 관리(외관, 해안) | 초기 비용 절감, 실외 유지 관리 비용 증가 |

10. 적용분야

0.02~3.0mm 두께의 사전 도장된 알루미늄 시트는 여러 산업 분야에서 널리 사용됩니다.

10.1 건물 및 건축

- 외벽 클래딩 및 외관 카세트 시스템(1.0~3.0mm, PVDF/HDP)

- 밑면, 페이셔, 처마, 지붕 가장자리 트림(0.5~1.2mm)

- 스탠딩 솔기 지붕, 지붕 타일, 지붕널(0.5~1.0mm)

- 천장 시스템; 배플, 클립인, 레이인 천장(0.3~0.7mm)

- 홈통, 수직홈통, 후레싱(0.5~1.0mm, 종종 3003/3105)

- 창문 및 문 트림, 커튼월 셰이딩 구성요소

선택 예:

| 애플리케이션 | 권장두께(mm) | 합금 | 코팅 유형 | 메모 |

|---|---|---|---|---|

| 외부 외관 패널 | 1.5~3.0 | 3004, 5005 | PVDF / HDP | 높은 색상 안정성 및 부식 |

| 실내 천장 패널 | 0.4–0.7 | 1100, 3003 | 체육 | 실내 사용, 비공격적인 환경. |

| 루핑 스트립 | 0.5~0.8 | 3003, 3105 | HDP/PU | 얼룩 및 초킹 저항이 필요합니다. |

10.2 가전제품 및 전기

- 냉장고, 냉동고, 세탁기의 전면 및 측면 패널(0.4~1.0mm)

- 전자레인지, 오븐, 레인지후드 외부 커버(0.5~1.0mm)

- 소형 가전제품: 공기청정기, 팬하우징, 커피머신(0.4~0.8mm)

- 전기 캐비닛 및 배전함(0.8~2.0mm, 주로 실내용)

선택 속성:

- 좋은 충격 저항 및 경도

- 색상 및 장식적 외관(메탈릭, 솔리드 컬러, 무광택, 고광택)

- 세제, 세척제, 약한 화학물질에 대한 내성

10.3 운송

- 버스, 기차, 지하철용 내부 패널 및 트림(0.6~1.5mm)

- 트럭 차체 패널, 박스 패널, 도어(0.8~1.5mm)

- 카라반/캠핑카/전시차량 박스 및 실내칸막이

알루미늄의 가벼운 무게는 차량의 질량을 줄여 연비나 배터리 수명(EV의 경우)을 향상시킵니다.

10.4 포장 및 장식

- 초박형 장식 시트블라인드와 루버(0.16~0.25mm)

- 라벨 스톡, 명판(0.2~0.5mm)

- 전등갓, 조명 반사판(0.3~0.8mm, 종종 고광택/백색 코팅)

- 벌집형 패널 전면 시트(0.5~1.0mm, 3003/5052)

10.5 산업 및 기타

- HVAC 덕트, 환기 덕트, 공기 확산기(0.5~0.8mm)

- 클린룸 패널, 기계 커버(0.7~1.2mm)

- 태양광 프레임 부품, 차광 시스템, 루버

- 해양 가구, 선실 벽(우수한 내식성이 필요한 곳)

11. 디자인 및 선택 지침

11.1 합금 및 템퍼 선택

표 8 – 합금/템퍼 선택

| 요구 사항 | 권장 합금 및 템퍼 |

|---|---|

| 최대 성형성 / 딥 드로잉 | 1050/1100 O 또는 H12 |

| 일반 건물 클래딩 | 3003/3004/3105 H14~H24 |

| 더 높은 강도 / 해양 영향 | 5005, 5052 H14~H32 |

| 평평한 지붕 및 롤 포밍 | 3003/3105 H24 |

더 얇은 게이지(<0.4mm)는 일반적으로 성형을 위해 더 부드러운 성질을 갖습니다. 더 두꺼운 게이지(≥1.0 mm)는 패널 강성을 위해 더 단단한 템퍼를 사용할 수 있습니다.

11.2 코팅 시스템 선택

| 환경/요구사항 | 권장 코팅 |

|---|---|

| 내부, 비공격적 | 표준 PE, 에폭시-PE 하이브리드 |

| 일반야외(교외) | HDP 또는 하이솔리드 PE |

| 높은 UV/높은 습도 | PVDF, 고내구성 PU |

| 산업 오염 노출 | 내화학성이 강한 PVDF 또는 PU |

| 해안/해양환경 | PVDF, Al-Mg 합금(5005/5052) + 견고한 전처리 |

11.3 색상 및 표면 옵션

- 단색 RAL 또는 맞춤형 기업 색상

- 금속 효과(알루미늄 입자, 금속 운모)

- 표면 질감:부드러운 양각(오렌지 껍질, 치장벽토),무광/저광택, 또는고광택

- 특수 시스템: 낙서 방지, 긁힘 방지, 항균 및 지문 방지(요청 시)

12. 가공 및 제작 참고 사항

12.1 권장되는 굽힘 및 성형

코팅 균열을 방지하려면:

| 굽힘 매개변수 | 일반적인 권장 사항 |

|---|---|

| 최소 내부 굽힘 반경 | 일반 PE 코팅의 경우 ≥ 1–1.5 × 시트 두께; 더 단단한 시스템의 경우 더 커짐 |

| 굽힘 방향 | 가능하다면 압연 방향에 수직인 것이 바람직합니다. |

| 작동 온도 | 매우 낮은 온도(<5~10°C)에서 성형을 피하세요. |

매우 공격적인 환경에서는 가장자리 보호가 필요할 수 있습니다(예: 외관 요소의 절단된 가장자리 밀봉).

12.2 절단 방법

- 전단 및 슬리팅:표준 방법; 버와 코팅 치핑을 최소화하기 위해 날카로운 툴링을 보장합니다.

- 펀칭:주로 패널과 통풍이 되는 외벽의 구멍 패턴에 적용됩니다.

- 레이저 절단:가능하지만 코팅의 국부적인 연소 및 변색을 방지하기 위한 제어가 필요합니다(종종 코팅 전에 딥 드로잉 또는 전단 가공이 선호됩니다. 사전 도장된 시트의 경우 매개변수 최적화가 중요합니다).

13. 품질 관리 및 표준

도장된 알루미늄 시트는 일반적으로 다음을 준수하도록 생산됩니다.

- EN 485 / EN 573– 단조 알루미늄 시트 및 플레이트

- EN 1396– 알루미늄 및 알루미늄 합금 – 코일 코팅 시트 및 스트립

- ASTM B209 / B209M– 알루미늄 및 알루미늄 합금 시트 및 플레이트

- 다음에 대한 기업 또는 프로젝트별 사양:

- 색상 허용 오차(예: ΔE)

- 광택 수준 및 분포

- 기계적 성질

- 코팅 두께 및 접착력

- 부식 및 내후성

정기적인 품질 관리 단계:

- 온라인 코팅 중량/두께 측정

- 오프라인 크로스컷 접착력 테스트

- 광택 및 색상 확인(분광 광도계)

- 염수 분무 및 QUV 가속 풍화(주기적)

0.02~3.0mm 두께의 도장된 알루미늄 시트다음의 조합을 제공합니다:

- 최적화된 무게와 기계적 강도적절한 합금-성질 선택을 통해

- 좋은 날씨와 내식성재도장 및 유지 관리 작업이 크게 감소합니다.

- 안정적인 고품질 외관대형 건물 및 장비 표면 전반에 걸쳐

- 높은 성형성과 가공 용이성, 다양한 프로파일 및 설계 요구 사항에 적응 가능

세밀한 제어를 통해합금, 치수, 코팅 유형, 색상 및 필름 두께, 고객은 고급 건물 정면, 조명 지붕 및 천장, 도어 및 캐비닛, 가전제품 또는 차체 부품 등 용도에 맞게 제품을 정확하게 맞춤화할 수 있습니다.

https://www.al-alloy.com/a/prepainted-aluminum-sheet-with-002-3mm-thickness.html