1050 1060 1070 1100 5005 5052 5083 6061 7075 bobines d'aluminium

Dans le monde des métaux laminés, « bobine d’aluminium » est un terme large. Mais lorsque vous le limitez à des alliages spécifiques comme 1050, 1060, 1070, 1100, 5005, 5052, 5083, 6061 et 7075, vous n'achetez plus seulement un matériau : vous choisissez un ensemble de performances.

Une façon pratique de comprendre ces bobines est de les considérer comme un continuum : des matériaux à conductivité ultra-doux et ultra-purs aux métaux structurels à haute résistance qui peuvent rivaliser avec l'acier. Chaque alliage est conçu en ajustant seulement quelques éléments, principalement le magnésium, le manganèse, le cuivre, le silicium et le zinc, mais le résultat est un comportement complètement différent en termes de formage, de soudage, d'anodisation et de résistance à la corrosion.

Vous trouverez ci-dessous un guide concis et axé sur les applications qui aide à donner un sens à cette famille d'alliages, ainsi que les paramètres, états et compositions chimiques typiques.

Séries pures et quasi-pures : 1 050, 1 060, 1 070, 1 100

Ces bobines se situent à l’extrémité « pureté » du spectre. Leur fonction principale n’est pas la résistance, mais la maniabilité, la conductivité et la propreté de la surface.

Rôles typiques de ces alliages

- 1050 / 1060 / 1070 : barres omnibus électriques, enroulements de transformateur, coques de condensateur, bandes décoratives, blindages thermiques, culots de lampes

- 1100 : équipements chimiques et alimentaires, plaques signalétiques, réservoirs de stockage minces, garnitures architecturales, ailettes CVC

traits fonctionnels

- Teneur en aluminium très élevée (plus de 99 % pour 1050/1060/1070 ; 1100 a un petit ajout de cuivre)

- Conductivité électrique et thermique exceptionnelle

- Excellentes performances d’emboutissage profond et de filage

- Ne peut pas être traité thermiquement ; la résistance est obtenue principalement par écrouissage (états H)

- La résistance à la corrosion est naturellement élevée dans la plupart des atmosphères

Caractères typiques

- O (recuit) : formabilité maximale, résistance la plus faible

- H14 / H16 / H18 : résistance accrue avec formabilité réduite

- H24 / H26 : mi-dur à trois quart dur, souvent utilisé pour une meilleure rigidité dans les jauges fines

Normes internationales de mise en œuvre

- ASTM B209 (États-Unis)

- EN 485 / EN 573 (Europe)

- GB/T 3880 (Chine)

Pour les clients, le point de décision est simple : lorsque vous avez besoin d'un formage facile, d'une finition anodisée ou usinée propre et d'une conductivité élevée plutôt que d'une résistance structurelle élevée, ce sont les alliages les plus performants.

Séries non traitables thermiquement modifiées au magnésium : 5005, 5052, 5083

En montant dans le spectre, le magnésium est ajouté à l'aluminium pour créer une réelle capacité structurelle sans sacrifier la résistance à la corrosion. Ces bobines de la série 5xxx constituent l'épine dorsale des applications marines, de transport et architecturales.

Rôles typiques

- 5005 : bardage architectural, murs-rideaux, panneaux de façade anodisés, décoration intérieure

- 5052 : réservoirs de carburant, carrosseries de camions, panneaux marins, appareils à pression, panneaux de boîtes à outils et d'armoires, revêtements de réfrigérateurs

- 5083 : coques de navires, plates-formes offshore, réservoirs cryogéniques, composants marins et de transport à forte charge

traits fonctionnels

- Ajouts de magnésium d'environ 0,5 % à plus de 4,0 %

- Ne peut pas être traité thermiquement ; renforcé par le travail à froid et les effets de solution solide

- Excellente résistance à la corrosion, notamment dans les environnements marins et industriels

- Bonne soudabilité ; 5083 en particulier est une norme marine pour les structures soudées

- Le 5005 est conçu pour une anodisation de couleur uniforme, souvent utilisé lorsque l'aspect anodisé du 6061 est trop variable dans les travaux de façade.

Caractères typiques

- H14 / H24 : mi-dur pour panneaux et formage général

- H32 / H34 / H36 : résistance et formabilité équilibrées pour les plaques et bobines automobiles et marines

- O : pour formage complexe ou emboutissage profond

- Pour le 5083, des états tels que H111, H116, H321 sont couramment utilisés pour les plaques marines, bien que les bobines apparaissent généralement dans des états H plus doux pour un traitement ultérieur.

Normes de mise en œuvre

- ASTM B209, B928 pour les qualités marines

- EN 485, EN 573, EN 1386 (applications dans le bâtiment)

- Homologations DNV, ABS, LR pour l'utilisation de structures marines (principalement des plaques, mais la chimie et les propriétés suivent la même philosophie en bobine)

Sur le plan fonctionnel, le 5005 se positionne comme l'alliage « d'anodisation architecturale », le 5052 comme la « bobine à usage général à haute résistance » et le 5083 comme la solution « marine et cryogénique robuste ».

Alliages structurels traitables thermiquement : 6061 et 7075

Du côté des hautes performances, les bobines 6xxx et 7xxx offrent une résistance grâce au traitement thermique (traitement en solution et vieillissement artificiel). Ce sont les alliages idéaux lorsque la dureté, la rigidité et la résistance à la fatigue deviennent critiques.

Rôles typiques

- 6061 : panneaux structurels, cadres légers, composants de wagons, supports pour charges élevées, pièces usinées à partir de lignes alimentées en bobines, composants de vélos

- 7075 : éléments de structure aérospatiale, matériel de fixation à haute contrainte, composants de précision, équipements sportifs de haute performance où le matériel en bobines est refendu et traité ultérieurement

traits fonctionnels de 6061

- Allié principalement avec du magnésium et du silicium (formant Mg2Si)

- Traitement thermique : peut être fourni en T4, T6, T651, etc. (les bobines sont généralement de type T4 ou T6 après traitement ultérieur)

- Bon équilibre entre résistance, soudabilité et usinabilité

- Bonne résistance à la corrosion, mais légèrement inférieure aux alliages marins 5xxx dans des conditions d'eau salée sévères

traits fonctionnels de 7075

- Niveaux élevés de zinc avec magnésium et cuivre

- Résistance extrêmement élevée, certains états dépassant de nombreux aciers sur une base résistance/poids

- Pas aussi résistant à la corrosion que le 5xxx ou le 6xxx ; généralement protégé par des revêtements ou des bardages

- Soudabilité limitée ; généralement fixés mécaniquement ou collés

- États courants pour les produits plats : T6, T651, T73 (performances améliorées en matière de corrosion sous contrainte)

Normes de mise en œuvre

- ASTM B209, B221, spécifications AMS (aérospatiale)

- EN 485, EN 573 pour les produits laminés plats 6xxx et 7xxx

Sous forme de bobine, le 6061 est plus largement utilisé que le 7075 car il équilibre la formabilité, la capacité de traitement thermique et la compatibilité avec le traitement en aval.

Choix par fonction : comment ces bobines correspondent à des projets réels

Au lieu de considérer chaque alliage comme un code isolé, cela aide à les mapper à des points de décision fonctionnels :

- Besoin d'une conductivité maximale et d'un formage facile, avec une résistance modeste : choisissez 1050/1060/1070

- Besoin de formable mais légèrement plus résistant, avec une meilleure compatibilité chimique : choisissez 1100

- Besoin de surfaces architecturales anodisées de couleur uniforme : choisissez 5005

- Besoin de panneaux solides, résistants à la corrosion et soudables pour les réservoirs, les véhicules et la marine en général : choisissez le 5052

- Besoin d'une structure marine à forte charge ou d'un confinement cryogénique dans des systèmes à bobines/plaques : choisissez le 5083

- Besoin d'une bobine structurelle, usinable et traitable thermiquement pour pièces mécaniques : choisir 6061

- Besoin de la plus haute résistance pour les applications critiques de l'aérospatiale ou de performance, généralement après refendage et traitement ultérieur : choisissez le 7075

Cette approche « axée sur la fonction » évite les spécifications excessives (et les dépenses excessives) pour des alliages qui dépassent les besoins réels du projet.

Composition chimique représentative (% en masse)

Les valeurs ci-dessous sont des plages typiques selon les normes internationales ; les limites exactes dépendent de la norme spécifique et de la forme du produit.

| Alliage | Et | Fe | Cu | Mn | Mg | Cr | Zn | De | Al |

|---|---|---|---|---|---|---|---|---|---|

| 1050 | ≤0,25 | ≤0,40 | ≤0,05 | ≤0,05 | ≤0,05 | – | ≤0,05 | ≤0,03 | ≥99,50 |

| 1060 | ≤0,25 | ≤0,35 | ≤0,05 | ≤0,03 | ≤0,03 | – | ≤0,05 | ≤0,03 | ≥99,60 |

| 1070 | ≤0,20 | ≤0,25 | ≤0,04 | ≤0,03 | ≤0,03 | – | ≤0,04 | ≤0,03 | ≥99,70 |

| 1100 | ≤0,95* | – | 0,05 à 0,20 | ≤0,05 | – | – | ≤0,10 | ≤0,05 | Reste Al |

| 5005 | 0,30 | 0,70 | 0,05 | 0,20 | 0,50-1,1 | 0,10 | 0,25 | 0,05 | Reste Al |

| 5052 | 0,25 | 0,40 | 0,10 | 0,10 | 2,2 à 2,8 | 0,15-0,35 | 0,10 | 0,15 | Reste Al |

| 5083 | 0,40 | 0,40 | 0,10 | 0,40-1,0 | 4,0 à 4,9 | 0,05 à 0,25 | 0,25 | 0,15 | Reste Al |

| 6061 | 0,40-0,80 | 0,70 | 0,15-0,40 | 0,15 | 0,80-1,2 | 0,04–0,35 | 0,25 | 0,15 | Reste Al |

| 7075 | 0,40 | 0,50 | 1,2–2,0 | 0,30 | 2.1–2.9 | 0,18-0,28 | 5.1–6.1 | 0,20 | Reste Al |

*Pour 1100, Si + Fe combinés généralement ≤0,95.

Ces ajouts contrôlés de magnésium, de manganèse, de cuivre, de silicium et de zinc transforment l’aluminium doux et pur en matériaux d’ingénierie sur mesure.

Paramètres mécaniques et conditions d'alimentation de la bobine

Bien que les propriétés mécaniques exactes (résistance à la traction, limite d'élasticité, allongement) varient selon l'épaisseur et l'état, les plages typiques sont :

- 1050/1060 en H14 : traction environ 60–95 MPa, allongement 10–20 %

- 5052 en H32 : traction environ 215–265 MPa, bon allongement pour le formage

- 5083 en H111 : traction environ 270–350 MPa, excellente ténacité

- 6061 en T6 (référence feuille/plaque) : traction autour de 290–340 MPa

- 7075 en T6 : traction souvent 510–570 MPa

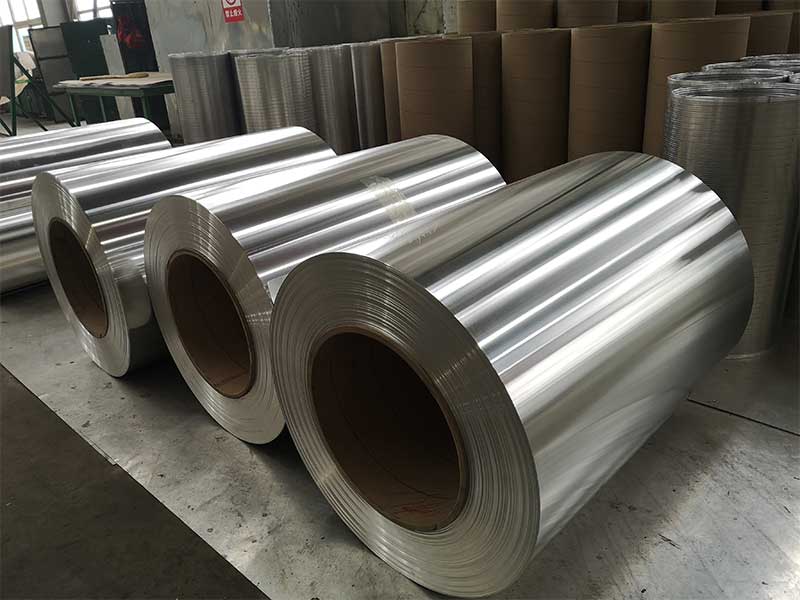

Paramètres de bobine courants fournis par les fabricants

- Épaisseur : environ 0,2 à 8,0 mm selon l'alliage et la capacité de la ligne

- Largeur : généralement jusqu'à 2 000 mm pour les bobines larges, plus étroite pour les lignes spécialisées

- Diamètre intérieur : généralement 508 mm ou 610 mm

- Surface : finition usinée, brossée, qualité anodisée ou pré-peinte (notamment pour bardage 5005/5052)

Du code à la solution

Pour des décisions de projet rapides, il est utile de traduire les désignations des alliages en une règle simple :

- 1xxx : conductivité et formabilité profonde

- 5xxx : résistance à la corrosion et résistance non traitable thermiquement

- 6xxx : structurel, traitable thermiquement, polyvalent

- 7xxx : résistance maximale avec stratégies de corrosion contrôlées

Une fois que la fonction est claire (qu'il s'agisse d'une façade de bâtiment, d'un pont de navire, d'un panneau de réfrigération, d'une pièce usinée avec précision ou d'un élément structurel à forte charge), l'alliage de bobine, l'état et la norme appropriés se révèlent généralement rapidement.

1050 1060 1070 1100 5005 5052 5083 6061 7075

https://www.al-alloy.com/a/1050-1060-1070-1100-5005-5052-5083-6061-7075-aluminum-coils.html